En substance, le dépôt chimique en phase vapeur (CVD) est un processus qui construit un film mince solide et performant sur une surface à partir d'une réaction chimique dans un gaz. Un précurseur chimique volatil est introduit dans une chambre à vide contenant l'objet à revêtir. Lorsque la chambre est chauffée, le gaz précurseur réagit ou se décompose sur la surface chaude de l'objet, déposant un revêtement uniforme et de haute pureté, couche d'atomes par couche d'atomes.

Le dépôt chimique en phase vapeur n'est pas simplement la pulvérisation d'un matériau sur une surface ; c'est une méthode de croissance d'une nouvelle couche solide de haute pureté directement sur un substrat par une réaction chimique contrôlée, appréciée pour sa capacité à créer des films exceptionnellement durables et uniformes.

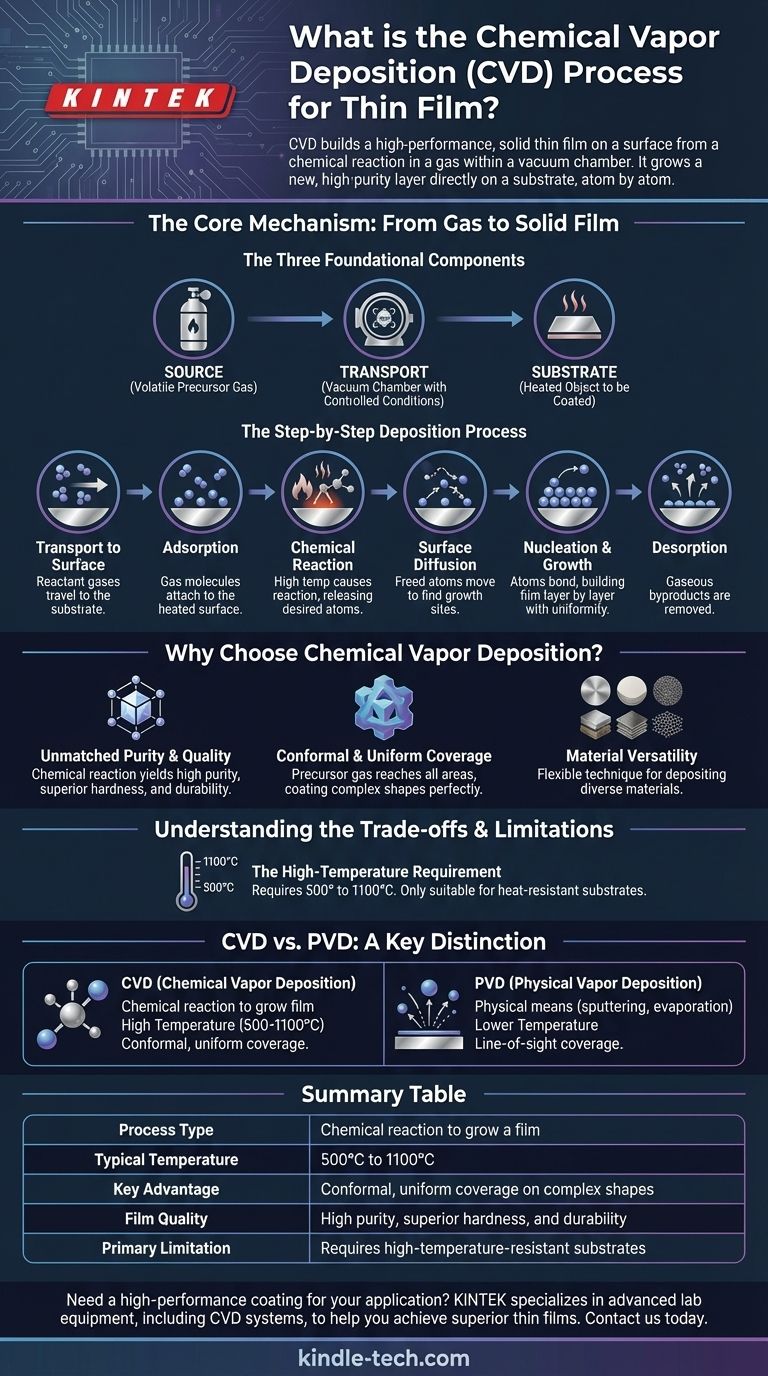

Le mécanisme central : du gaz au film solide

Pour comprendre comment fonctionne le CVD, il est préférable de le décomposer en ses composants fondamentaux et la séquence précise des événements qui transforment un gaz en un revêtement solide.

Les trois composants fondamentaux

Chaque processus de dépôt sous vide, y compris le CVD, implique trois éléments clés.

- La source : Dans le CVD, la source n'est pas un bloc solide de matériau, mais un ou plusieurs gaz précurseurs volatils. Ce sont des produits chimiques spécifiquement choisis pour contenir les atomes nécessaires au film final.

- Le transport : Les gaz précurseurs sont transportés dans une chambre à vide scellée où les conditions comme la pression et la température sont précisément contrôlées.

- Le substrat : C'est l'objet ou le matériau qui sera revêtu. Il est chauffé à une température de réaction spécifique, ce qui est essentiel pour déclencher le processus de dépôt.

Le processus de dépôt étape par étape

Une fois que les gaz précurseurs entrent dans la chambre et atteignent le substrat chauffé, une réaction en chaîne en six étapes, hautement contrôlée, commence.

- Transport vers la surface : Les gaz réactifs traversent la chambre à vide et arrivent à la surface du substrat.

- Adsorption : Les molécules de gaz s'attachent physiquement, ou s'adsorbent, sur la surface chauffée du substrat.

- Réaction chimique : La température élevée du substrat agit comme un catalyseur, provoquant la réaction ou la décomposition des molécules de gaz adsorbées, libérant les atomes souhaités pour le film.

- Diffusion de surface : Ces atomes nouvellement libérés se déplacent à travers la surface pour trouver des emplacements stables, connus sous le nom de sites de croissance.

- Nucléation et croissance : Les atomes se lient aux sites de croissance, formant une nouvelle couche solide. Ce processus se répète, construisant le film couche par couche avec une uniformité exceptionnelle.

- Désorption : Les sous-produits gazeux de la réaction chimique se détachent de la surface et sont évacués par le système de vide.

Pourquoi choisir le dépôt chimique en phase vapeur ?

Le CVD est choisi par rapport à d'autres méthodes lorsque la qualité et les propriétés du film final sont la principale préoccupation. Son processus de croissance unique de bas en haut offre des avantages distincts.

Pureté et qualité inégalées

Parce que le film est construit à partir d'une réaction chimique plutôt que d'un matériau source fondu, il peut atteindre une pureté bien plus grande. Les revêtements résultants sont connus pour leur dureté et leur résistance aux dommages supérieures par rapport à d'autres méthodes.

Couverture conforme et uniforme

Le gaz précurseur peut atteindre toutes les zones exposées du substrat, quelle que soit sa forme. Cela permet au CVD de produire un revêtement parfaitement uniforme et conforme qui couvre uniformément les composants complexes en trois dimensions.

Polyvalence des matériaux

Le CVD est une technique extrêmement flexible capable de déposer une large gamme de matériaux. Cela inclut tout, des revêtements métalliques et céramiques simples aux matériaux avancés comme le graphène.

Comprendre les compromis et les limites

Malgré ses avantages, le CVD n'est pas la solution pour toutes les applications. Sa principale limitation est une conséquence directe de son mécanisme central.

L'exigence de haute température

Le CVD est un processus à chaud. Les températures de dépôt se situent généralement entre 500° et 1100°C. Cette chaleur intense est nécessaire pour déclencher les réactions chimiques à la surface du substrat.

Cette exigence signifie que le CVD ne convient qu'aux substrats qui peuvent supporter ces températures élevées sans fondre, se déformer ou se dégrader.

CVD vs PVD : Une distinction clé

L'alternative principale au CVD est le dépôt physique en phase vapeur (PVD). Les méthodes PVD comme la pulvérisation ou l'évaporation utilisent des moyens physiques (par exemple, le bombardement par plasma ou la fusion) pour transformer un matériau source solide en vapeur, qui se condense ensuite sur le substrat. Les processus PVD fonctionnent souvent à des températures beaucoup plus basses, ce qui les rend adaptés aux plastiques et autres matériaux sensibles à la chaleur.

Faire le bon choix pour votre application

Le choix de la bonne technique de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la dureté, la pureté et la durabilité ultimes sur un substrat résistant à la chaleur : Le CVD est le choix supérieur pour créer un film intégré de haute performance.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme un polymère ou certains alliages : Vous devez vous tourner vers un processus à basse température comme le dépôt physique en phase vapeur (PVD).

- Si votre objectif principal est d'obtenir un revêtement parfaitement uniforme sur un composant complexe, sans visibilité directe : La nature gazeuse du CVD lui confère un avantage distinct pour offrir une couverture conforme.

En fin de compte, comprendre la différence fondamentale entre la croissance chimique d'un film (CVD) et son dépôt physique (PVD) est la clé pour prendre une décision éclairée.

Tableau récapitulatif :

| Aspect clé | Détail du processus CVD |

|---|---|

| Type de processus | Réaction chimique pour faire croître un film |

| Température typique | 500°C à 1100°C |

| Avantage clé | Couverture conforme et uniforme sur des formes complexes |

| Qualité du film | Haute pureté, dureté et durabilité supérieures |

| Limitation principale | Nécessite des substrats résistants aux hautes températures |

Besoin d'un revêtement haute performance pour votre application ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes CVD, pour vous aider à obtenir des films minces supérieurs avec une pureté et une durabilité inégalées. Notre expertise est adaptée pour répondre aux besoins précis de la recherche et du développement en laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de revêtement et fournir les performances matérielles dont vous avez besoin. Contactez-nous via notre formulaire de contact.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application