Essentiellement, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication qui construit un film mince solide de haute pureté sur une surface en utilisant une réaction chimique à partir d'une vapeur ou d'un gaz. Contrairement aux méthodes physiques qui transfèrent simplement de la matière, le CVD crée le film par une transformation chimique fondamentale des gaz précurseurs directement sur un substrat, offrant un contrôle exceptionnel sur les propriétés du matériau.

Le principe fondamental du CVD n'est pas de déplacer un matériau solide existant, mais de créer un nouveau matériau solide directement sur une surface par le biais de réactions chimiques contrôlées. Cette distinction fait du CVD une technologie de base pour l'électronique avancée et la science des matériaux.

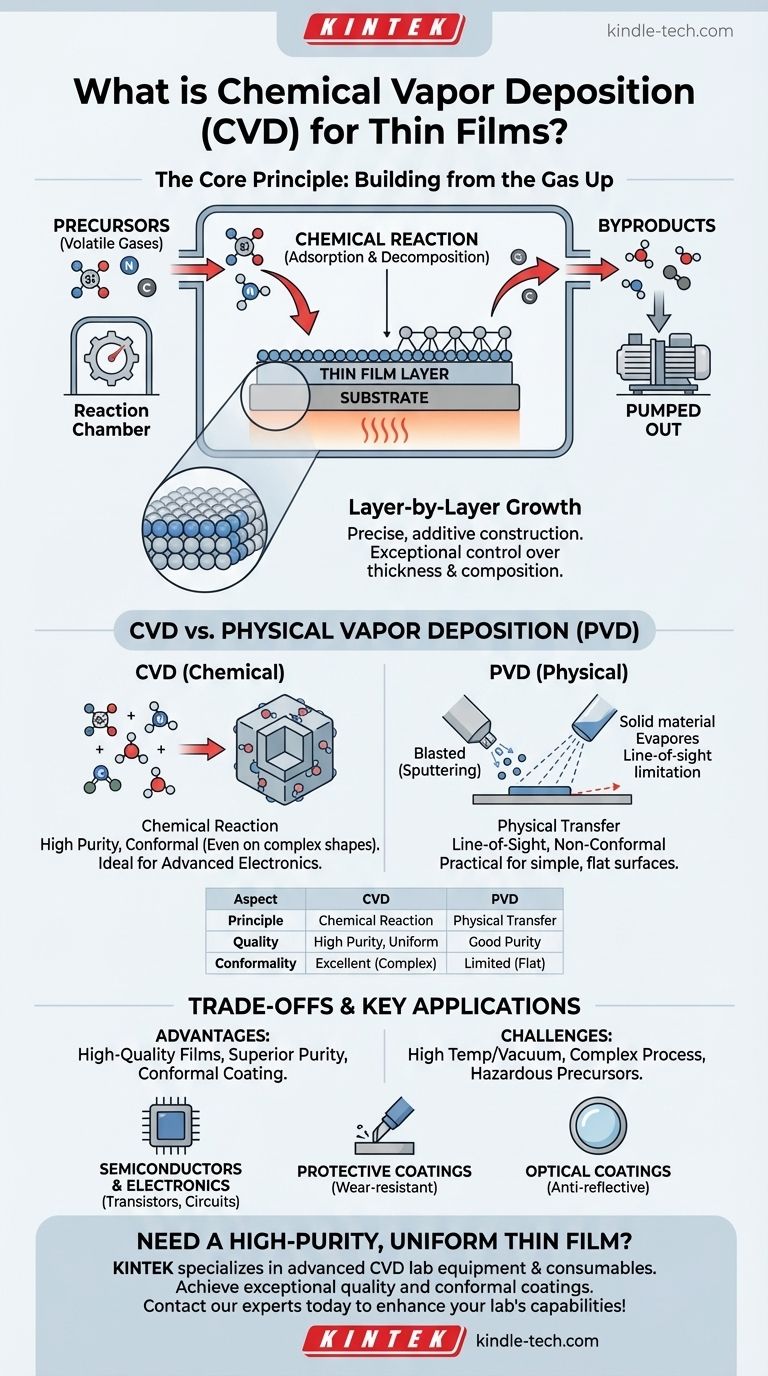

Le principe fondamental du CVD : Construire à partir du gaz

Le dépôt chimique en phase vapeur est mieux compris comme un processus de construction additive précis se déroulant à une échelle microscopique. L'ensemble de la méthode repose sur une séquence d'événements contrôlée à l'intérieur d'une chambre de réaction.

Introduction des précurseurs

Le processus commence par un ou plusieurs gaz volatils appelés précurseurs. Ces gaz contiennent les atomes spécifiques (comme le silicium, l'azote ou le carbone) requis pour le film mince final. Ces précurseurs sont soigneusement injectés dans une chambre de dépôt.

La réaction sur le substrat

À l'intérieur de la chambre, l'objet cible, appelé substrat, est chauffé. Lorsque les gaz précurseurs s'écoulent sur cette surface chaude, ils se décomposent et subissent une réaction chimique. C'est l'étape critique de l'adsorption, où les molécules du gaz adhèrent à la surface du substrat.

Croissance couche par couche

La réaction chimique à la surface produit le matériau solide souhaité, qui se dépose sur le substrat, formant une nouvelle couche mince. Les sous-produits gazeux indésirables de la réaction sont simplement pompés hors de la chambre. Ce processus est répété pour construire le film couche par couche, permettant un contrôle extrêmement précis de son épaisseur et de sa composition.

Comment le CVD diffère du dépôt physique

Le point de confusion le plus courant est la différence entre les méthodes de dépôt chimique et physique. La distinction est fondamentale pour comprendre pourquoi le CVD est choisi pour des applications spécifiques.

Réaction chimique contre transfert physique

La caractéristique déterminante du CVD est la réaction chimique qui forme le film. En revanche, les techniques de dépôt physique en phase vapeur (PVD) impliquent le transfert physique d'atomes d'une source solide vers le substrat sans changement chimique.

Exemple : Pulvérisation cathodique et évaporation (PVD)

Les méthodes PVD courantes comprennent la pulvérisation cathodique (sputtering) et l'évaporation. La pulvérisation cathodique est comme un sablage microscopique, où des ions sont utilisés pour arracher des atomes d'une cible solide, qui recouvrent ensuite le substrat. L'évaporation implique de chauffer un matériau jusqu'à ce qu'il devienne gazeux, puis se condense sur le substrat plus froid. Ce sont toutes deux des étapes de transfert physique, en ligne de visée.

La conséquence : Qualité et pureté du film

Étant donné que le CVD construit le film par une réaction chimique, il peut produire des matériaux d'une pureté et d'une uniformité exceptionnelles. Il excelle également à créer des revêtements conformes, ce qui signifie qu'il peut recouvrir uniformément des surfaces complexes et non planes, ce qui représente un défi important pour les méthodes PVD en ligne de visée.

Comprendre les compromis

Aucune technique unique n'est parfaite pour toutes les situations. Choisir le CVD implique de peser ses puissants avantages par rapport à ses exigences opérationnelles.

L'avantage : Films de haute qualité

Le CVD est la méthode préférée lorsque la qualité du film final est primordiale. Il offre une pureté supérieure, une excellente intégrité structurelle et la capacité inégalée de recouvrir uniformément des structures tridimensionnelles complexes, ce qui est essentiel dans la microélectronique moderne.

L'inconvénient : Complexité et conditions

Les principaux inconvénients du CVD sont ses conditions de processus. Il nécessite souvent des températures élevées et des environnements sous vide, ce qui augmente le coût et la complexité de l'équipement. De plus, les produits chimiques précurseurs peuvent être coûteux, toxiques ou dangereux, nécessitant des protocoles de sécurité stricts.

Pourquoi ce processus est important : Applications clés

Les propriétés uniques des films produits par CVD en font une technologie indispensable dans de nombreuses industries de haute technologie.

Dans les semi-conducteurs et l'électronique

Le CVD est fondamental dans la fabrication des puces informatiques de tous les appareils modernes. Il est utilisé pour déposer les fines couches de silicium, de dioxyde de silicium (isolant) et d'autres matériaux qui forment les transistors et les circuits.

Pour les revêtements protecteurs et optiques

Les couches denses et uniformes créées par CVD sont idéales pour produire des revêtements résistants à l'usure sur les outils de coupe et les équipements industriels. Il est également utilisé pour créer des revêtements optiques antireflets sur les lentilles et des revêtements de barrière thermique dans l'industrie aérospatiale.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des exigences du produit final.

- Si votre objectif principal est la pureté maximale et le revêtement d'une forme complexe : Le CVD est presque toujours le choix supérieur, car son approche basée sur la réaction chimique garantit une couverture uniforme et conforme.

- Si votre objectif principal est le revêtement économique d'une surface plane simple : Une méthode de dépôt physique en phase vapeur (PVD) comme la pulvérisation cathodique peut être une alternative plus pratique et plus rapide.

En fin de compte, le dépôt chimique en phase vapeur est le processus fondamental pour créer les matériaux de haute performance et de précision atomique qui animent la technologie moderne.

Tableau récapitulatif :

| Aspect | CVD (Dépôt chimique en phase vapeur) | PVD (Dépôt physique en phase vapeur) |

|---|---|---|

| Principe de base | Réaction chimique à partir de précurseurs gazeux | Transfert physique du matériau (ex. pulvérisation cathodique) |

| Qualité du film | Haute pureté, excellente uniformité | Bonne pureté, peut être limité par la ligne de visée |

| Conformité du revêtement | Excellent pour les surfaces 3D complexes | Limité pour les formes non planes et complexes |

| Applications typiques | Semi-conducteurs, revêtements résistants à l'usure | Revêtements de surfaces planes simples, métallisation |

Besoin d'un film mince uniforme et de haute pureté pour vos composants complexes ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour les processus précis de dépôt chimique en phase vapeur. Nos solutions vous aident à obtenir une qualité de film exceptionnelle, des revêtements conformes sur des formes complexes et des performances fiables pour vos applications de semi-conducteurs, optiques ou de revêtements protecteurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre expertise en CVD peut améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté