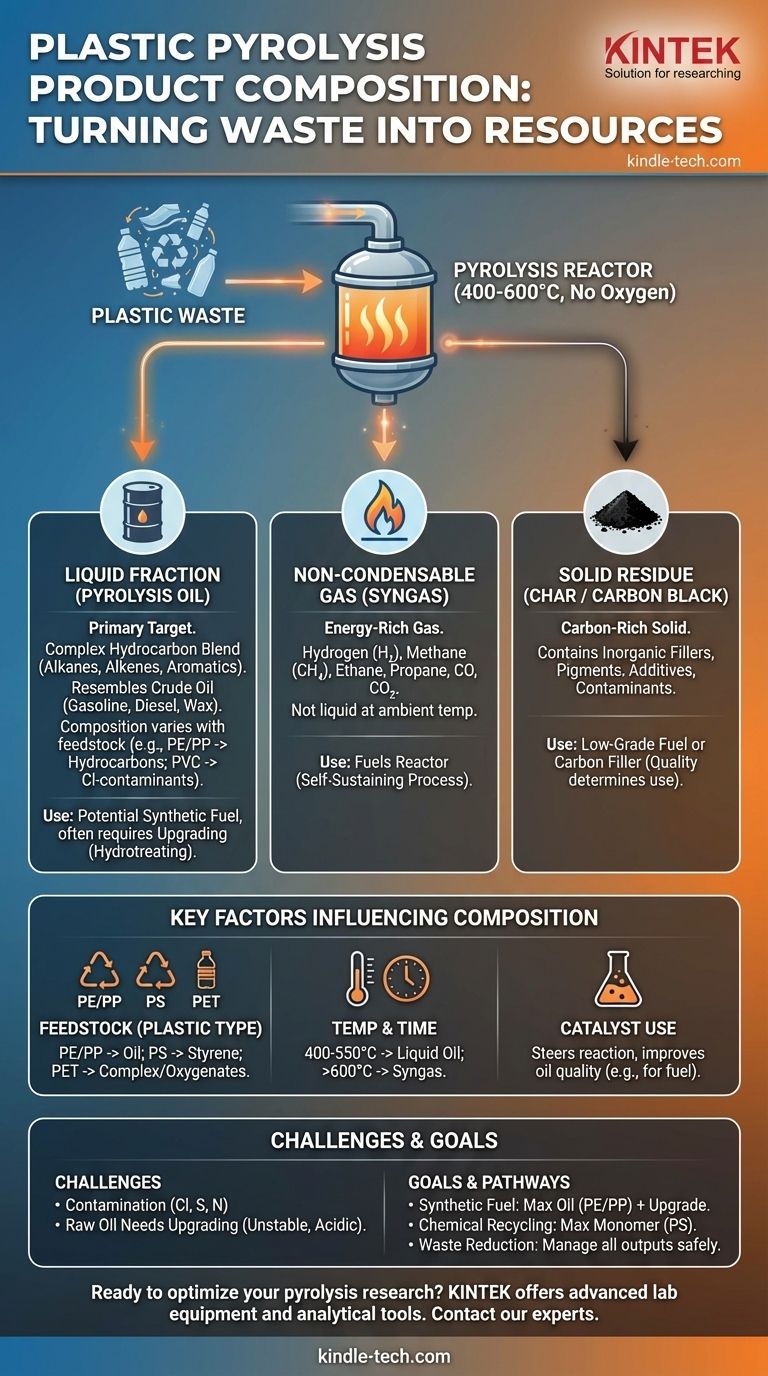

En bref, la pyrolyse du plastique décompose les déchets plastiques en trois produits primaires : un mélange d'hydrocarbures liquides appelé huile de pyrolyse, un mélange de gaz non condensables (syngas) et un résidu solide (charbon). La composition exacte de ces produits n'est pas fixe ; elle varie considérablement en fonction du type de plastique traité et des conditions spécifiques de la réaction de pyrolyse.

Le défi principal – et l'opportunité – de la pyrolyse du plastique est qu'elle ne produit pas un seul produit propre. Au lieu de cela, elle crée un flux complexe et variable de matériaux liquides, gazeux et solides qui nécessitent une gestion minutieuse et souvent un traitement ultérieur pour devenir valorisables.

Les trois produits principaux de la pyrolyse du plastique

La pyrolyse est une décomposition thermique en l'absence d'oxygène. Appliquée aux plastiques, elle brise les longues chaînes polymères en molécules plus petites et plus utiles. Ces molécules se séparent en fractions liquide, gazeuse et solide.

Huile de pyrolyse (la fraction liquide)

Ce liquide est la cible principale de la plupart des opérations de pyrolyse et est souvent considéré comme un type de pétrole brut synthétique.

Sa composition est un mélange complexe de molécules d'hydrocarbures. Contrairement à la description de l'huile de pyrolyse de biomasse, qui est riche en oxygène (jusqu'à 40 %), l'huile provenant de plastiques courants comme le polyéthylène (PE) et le polypropylène (PP) est principalement composée d'hydrocarbures avec très peu d'oxygène.

Le liquide contient un large éventail de composés organiques, des molécules plus légères de la gamme de l'essence aux fractions plus lourdes de diesel et de cire. La présence de plastiques spécifiques comme le PET peut introduire des composés oxygénés, tandis que le PVC peut introduire du chlore, rendant l'huile corrosive et dangereuse pour l'environnement sans traitement ultérieur.

Gaz non condensable (syngas)

C'est la partie du rendement qui ne se transforme pas en liquide lorsqu'elle est refroidie après avoir quitté le réacteur.

Ce gaz est riche en énergie et comprend généralement de l'hydrogène, du méthane, de l'éthane, du propane et du butane. Il contient également du monoxyde de carbone (CO) et du dioxyde de carbone (CO2).

Dans la plupart des usines commerciales, ce syngas est capturé et utilisé comme combustible pour chauffer le réacteur de pyrolyse, rendant le processus plus économe en énergie et auto-suffisant.

Résidu solide (charbon ou noir de carbone)

Après que les composants volatils ont été éliminés, un matériau solide, riche en carbone, est laissé derrière.

Ce résidu est principalement du carbone, mais il n'est pas pur. Il agit comme un puits pour les matériaux inorganiques présents dans les déchets plastiques d'origine, tels que les charges, les pigments, les additifs (comme les fibres de verre) et d'autres contaminants.

La qualité et la pureté du charbon déterminent son utilisation. Un charbon de faible qualité peut être utilisé comme combustible solide de qualité inférieure, tandis qu'un noir de carbone de pureté supérieure peut potentiellement être vendu comme charge pour le caoutchouc ou l'asphalte.

Facteurs clés influençant la composition des produits

Vous ne pouvez pas comprendre le rendement sans comprendre les intrants et le processus. Le mélange de produits n'est pas statique ; il est le résultat direct de variables opérationnelles clés.

Le type de matière première plastique

C'est le facteur le plus important. Différents polymères se décomposent en différents produits.

- Polyoléfines (PE, PP) : Produisent une huile riche en paraffines et en oléfines ressemblant au pétrole brut, avec un mélange de fractions d'essence, de diesel et de cire.

- Polystyrène (PS) : Se décompose principalement en monomère de styrène, ce qui en fait un candidat idéal pour un véritable recyclage chimique en nouveau polystyrène.

- PET (Polyéthylène Téréphtalate) : Produit un rendement plus complexe, y compris des composés oxygénés et de l'acide téréphtalique solide, ce qui complique son utilisation comme carburant.

Température de pyrolyse et temps de réaction

Les conditions à l'intérieur du réacteur dictent ce qui est produit.

- Températures plus basses (environ 400-550°C) : Cette plage maximise généralement le rendement en huile de pyrolyse liquide.

- Températures plus élevées (>600°C) : Une chaleur plus élevée et des temps de réaction plus longs ont tendance à "craquer" davantage les molécules, favorisant la production de gaz non condensable par rapport à l'huile liquide.

Le rôle des catalyseurs

L'introduction d'un catalyseur dans le processus peut orienter les réactions chimiques vers un rendement plus spécifique et plus précieux.

Les catalyseurs peuvent améliorer la qualité de l'huile de pyrolyse en réduisant la gamme de molécules d'hydrocarbures produites, favorisant souvent les aromatiques de la gamme de l'essence. Cela peut créer un carburant de meilleure qualité, mais ajoute de la complexité et des coûts à l'opération.

Comprendre les compromis et les défis

L'objectivité exige de reconnaître que les produits de pyrolyse ne sont pas une solution parfaite. Ils s'accompagnent de défis importants qui doivent être gérés.

La contamination est inévitable

À moins que la matière première plastique ne soit parfaitement propre et triée, des contaminants se retrouveront dans les produits.

Le chlore du PVC est un problème majeur, car il forme de l'acide chlorhydrique, qui est très corrosif et nécessite d'être éliminé. Le soufre et l'azote de certains plastiques peuvent également se retrouver dans l'huile, nécessitant un hydrotraitement similaire au raffinage conventionnel du pétrole brut.

L'huile de pyrolyse brute nécessite une amélioration

Le produit liquide brut est rarement un substitut "prêt à l'emploi" pour les carburants conventionnels ou les matières premières chimiques.

Il est souvent instable, acide et contient un mélange de composés indésirables. Pour être utilisé dans les raffineries ou comme carburant fini, il nécessite presque toujours un processus d'amélioration secondaire, tel que l'hydrotraitement, pour éliminer les contaminants et saturer les composés oléfiniques instables.

Faire le bon choix pour votre objectif

La "meilleure" composition de produit dépend entièrement de votre objectif. La pyrolyse est un outil, et son rendement doit être adapté à une utilisation finale spécifique.

- Si votre objectif principal est de créer du carburant synthétique : Maximisez le rendement en huile liquide à partir de matières premières polyoléfines (PE, PP) et prévoyez les dépenses d'investissement et d'exploitation nécessaires pour une unité d'amélioration de l'huile.

- Si votre objectif principal est le recyclage chimique circulaire : Utilisez une matière première propre et à flux unique comme le polystyrène pour maximiser la récupération du monomère de styrène précieux pour la production de nouveau plastique.

- Si votre objectif principal est la réduction du volume des déchets : Reconnaissez que les trois produits (huile, gaz, charbon) doivent avoir une voie d'élimination ou d'utilisation définie et respectueuse de l'environnement.

En fin de compte, exploiter le potentiel de la pyrolyse du plastique dépend d'une compréhension claire de la nature complexe et variable de ses produits.

Tableau récapitulatif :

| Produit | Composition primaire | Caractéristiques clés |

|---|---|---|

| Huile de pyrolyse | Hydrocarbures (Alcanes, Alcènes, Aromatiques) | Liquide visqueux, ressemble au pétrole brut ; la qualité dépend de la matière première. |

| Gaz non condensables (Syngas) | Hydrogène (H₂), Méthane (CH₄), Éthane, Propane, CO, CO₂ | Utilisé pour alimenter le réacteur de pyrolyse pour l'efficacité énergétique. |

| Résidu solide (Charbon) | Carbone, Additifs inorganiques, Contaminants | La qualité varie ; peut être utilisé comme combustible ou charge s'il est suffisamment pur. |

| Facteurs d'influence clés | Impact sur la composition | |

| Matière première (Type de plastique) | Les polyoléfines (PE, PP) donnent de l'huile ; le polystyrène donne du styrène ; le PET donne des oxygénés. | |

| Température et temps | Les températures plus basses (400-550°C) favorisent l'huile ; les températures plus élevées (>600°C) favorisent le gaz. | |

| Utilisation de catalyseurs | Peut réduire la gamme d'hydrocarbures, améliorant la qualité de l'huile pour les applications de carburant. |

Prêt à transformer les déchets plastiques en ressources précieuses ? KINTEK est spécialisé dans les équipements de laboratoire avancés pour la recherche et le développement de processus de pyrolyse. Que vous analysiez des matières premières, optimisiez les conditions de réaction ou caractérisiez les produits d'huile, de gaz et de charbon de pyrolyse, nos fours de précision, réacteurs et outils analytiques vous offrent la fiabilité et le contrôle dont vous avez besoin. Laissez-nous vous aider à atteindre vos objectifs de recyclage et de récupération d'énergie. Contactez nos experts dès aujourd'hui pour trouver la solution adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental