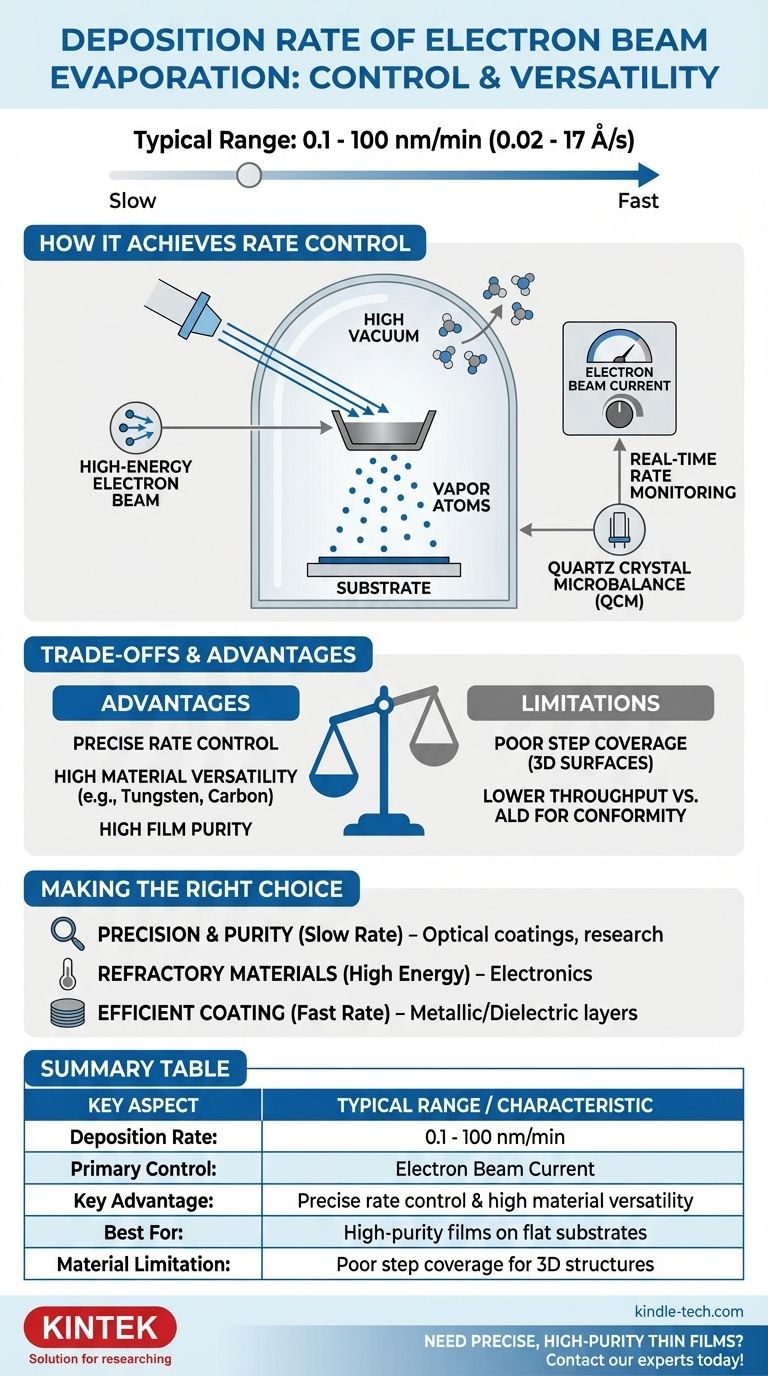

En pratique, le taux de dépôt pour l'évaporation par faisceau d'électrons (e-beam) est hautement contrôlable, allant généralement de 0,1 à 100 nanomètres par minute (nm/min). Cette large fenêtre opérationnelle, qui se traduit par environ 0,02 à 17 Angströms par seconde (Å/s), permet à la fois des processus méticuleux à croissance lente et un revêtement rapide à haut débit. La clé est que le taux n'est pas une propriété fixe mais un paramètre ajustable central à la puissance de la technique.

Bien que les chiffres fournissent une base, la véritable valeur de l'évaporation par faisceau d'électrons ne réside pas dans sa vitesse absolue mais dans sa combinaison unique de contrôle précis du taux, de polyvalence des matériaux et de haute pureté du film, souvent inatteignables avec d'autres méthodes.

Comment l'évaporation par faisceau d'électrons permet un contrôle du taux

Le taux de dépôt dans un système e-beam est une conséquence directe de sa conception fondamentale. Ce n'est pas un résultat arbitraire mais une variable gérée avec précision, contrôlée par l'énergie délivrée au matériau source.

Le rôle du faisceau d'électrons

Le cœur du processus est un faisceau d'électrons de haute énergie, souvent accéléré par des tensions allant jusqu'à 10 kV.

Ce faisceau est guidé magnétiquement pour frapper un matériau cible (l'évaporant) maintenu dans un creuset. L'énergie cinétique des électrons est convertie en chaleur intense et localisée lors de l'impact.

En ajustant le courant du faisceau d'électrons, vous contrôlez directement la puissance délivrée au matériau. Un courant plus élevé entraîne plus de chaleur, une pression de vapeur plus élevée et donc un taux de dépôt plus rapide.

La nécessité d'un vide poussé

L'évaporation par faisceau d'électrons est réalisée sous des conditions de vide poussé. Cela sert deux objectifs critiques.

Premièrement, le vide minimise la contamination en éliminant les molécules de gaz ambiant qui pourraient autrement être incorporées dans le film en croissance, assurant une grande pureté.

Deuxièmement, il permet aux atomes de matériau évaporé de voyager en ligne droite, sans entrave, du chemin de "visée" de la source au substrat, maximisant l'efficacité du dépôt.

Surveillance du taux en temps réel

La plupart des systèmes e-beam modernes intègrent une boucle de rétroaction, utilisant généralement une microbalance à cristal de quartz (QCM).

Le QCM mesure la masse ajoutée à sa surface en temps réel, ce qui est directement corrélé au taux de dépôt. Ces informations sont renvoyées au contrôleur e-beam, qui ajuste automatiquement le courant du faisceau pour maintenir le taux souhaité avec une précision exceptionnelle.

Comprendre les compromis

Aucune technique de dépôt n'est parfaite pour tous les scénarios. Choisir l'évaporation par faisceau d'électrons nécessite de comprendre ses avantages dans le contexte de ses limitations.

Taux vs. autres méthodes de dépôt

Comparé à la pulvérisation cathodique, l'e-beam peut souvent atteindre des taux de dépôt plus élevés, en particulier pour certains métaux. Cependant, la pulvérisation cathodique peut parfois offrir une meilleure densité de film et une meilleure adhérence.

Comparé au dépôt par couches atomiques (ALD), qui construit des films une couche atomique à la fois, l'e-beam est des ordres de grandeur plus rapide. Le compromis est que l'ALD offre une conformité et un contrôle de l'épaisseur inégalés, ce que l'e-beam ne peut égaler.

Polyvalence matérielle inégalée

Le chauffage intense et localisé du faisceau d'électrons est sa plus grande force.

Il peut évaporer des matériaux avec des points de fusion extrêmement élevés, tels que le tungstène, le tantale et le carbone (graphite), qu'il est impossible de déposer avec des méthodes d'évaporation thermique plus simples. Cela rend l'e-beam essentiel pour les applications en électronique avancée et en optique à haute température.

Limitation de la ligne de visée

Parce que la vapeur voyage en ligne droite, l'évaporation par faisceau d'électrons offre une faible "couverture d'étape". Elle ne peut pas recouvrir efficacement les parois latérales des tranchées profondes ou des surfaces complexes et tridimensionnelles.

Cela la rend mieux adaptée au dépôt de films sur des substrats relativement plats comme les wafers, les plaques de verre ou les composants optiques.

Faire le bon choix pour votre objectif

Le choix de l'évaporation par faisceau d'électrons dépend entièrement de vos exigences matérielles spécifiques et de la géométrie de l'application.

- Si votre objectif principal est la précision et la pureté du film : La capacité à faible taux (jusqu'à 0,1 nm/min) et l'environnement sous vide poussé rendent l'e-beam idéal pour créer des revêtements optiques complexes ou des dispositifs électroniques de qualité recherche.

- Si votre objectif principal est le dépôt de matériaux réfractaires ou diélectriques : La haute énergie du faisceau d'électrons en fait l'une des rares, et souvent la meilleure, méthodes pour déposer des matériaux à haut point de fusion.

- Si votre objectif principal est le revêtement efficace de surfaces planes : L'extrémité supérieure du taux de dépôt (~100 nm/min) permet une production rentable et à haut débit de couches métalliques et diélectriques.

En fin de compte, comprendre le taux contrôlable de l'évaporation par faisceau d'électrons est essentiel pour exploiter ses capacités uniques pour les applications de films minces les plus exigeantes.

Tableau récapitulatif :

| Aspect clé | Plage typique / Caractéristique |

|---|---|

| Taux de dépôt | 0,1 - 100 nm/min (0,02 - 17 Å/s) |

| Contrôle principal | Courant du faisceau d'électrons |

| Avantage clé | Contrôle précis du taux & grande polyvalence des matériaux |

| Idéal pour | Films de haute pureté sur substrats plats |

| Limitation matérielle | Faible couverture d'étape pour les structures 3D |

Besoin de films minces précis et de haute pureté pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation par faisceau d'électrons. Nos solutions offrent le contrôle de dépôt exact et la polyvalence des matériaux que votre recherche ou production exige. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus de films minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température