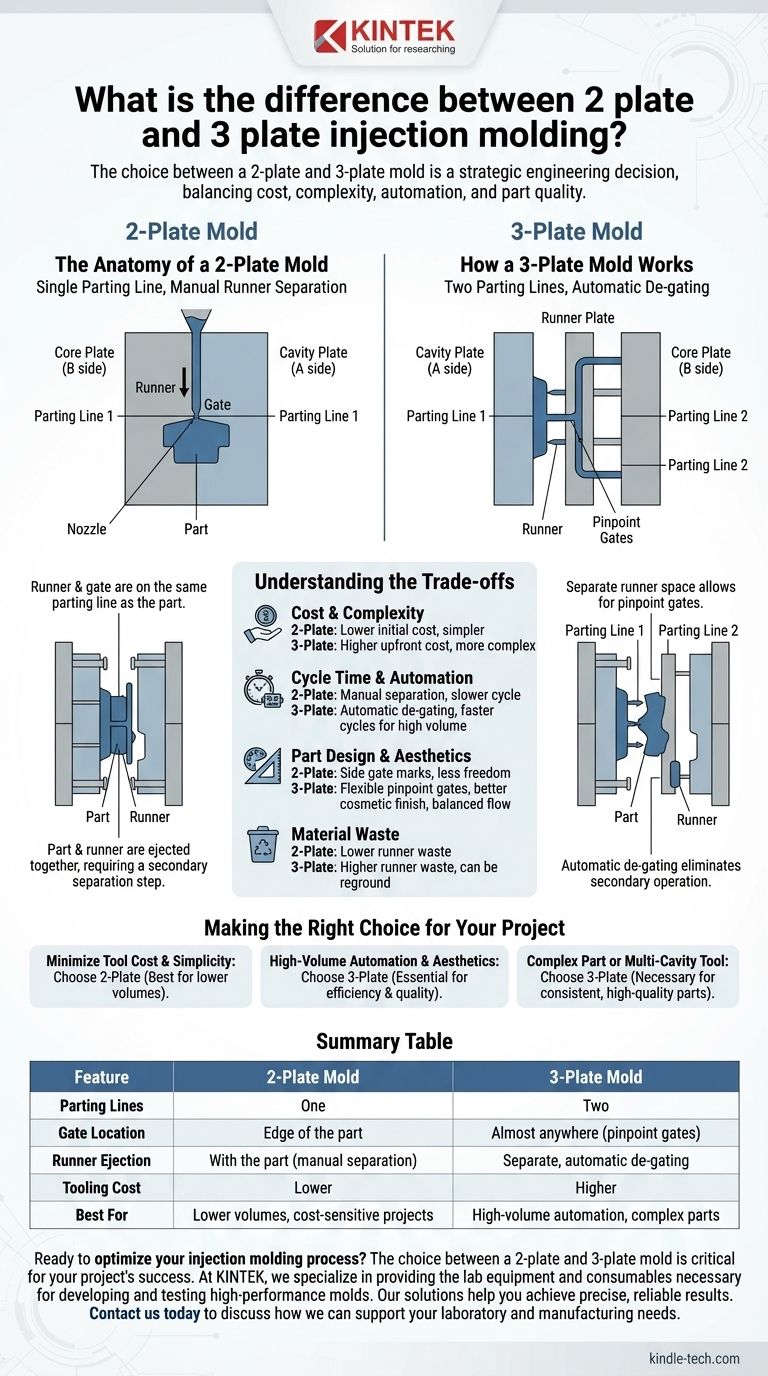

La différence fondamentale entre un moule d'injection à 2 plaques et un moule à 3 plaques réside dans leur construction, qui dicte directement la manière dont le plastique fondu est acheminé vers la pièce et comment le matériau de rebut (la carotte) est géré. Un moule à 2 plaques a une seule ligne de séparation et éjecte la pièce et la carotte ensemble, généralement en injectant sur le bord de la pièce. Un moule à 3 plaques utilise deux lignes de séparation, ce qui permet des emplacements d'injection plus flexibles et une séparation automatique de la carotte de la pièce pendant l'éjection.

Le choix entre un moule à 2 plaques et un moule à 3 plaques est une décision d'ingénierie stratégique. Il équilibre la simplicité et le coût inférieur d'une conception à 2 plaques avec l'automatisation supérieure, la flexibilité de conception et la finition esthétique offertes par un outil à 3 plaques plus complexe.

L'anatomie d'un moule à 2 plaques

Un moule à 2 plaques est le type de moule d'injection le plus courant et le plus simple. Sa conception est basée sur deux moitiés principales qui s'assemblent.

Une seule ligne de séparation

L'ensemble du moule s'ouvre le long d'un seul plan, connu sous le nom de ligne de séparation. Cette conception se compose d'une plaque de cavité (le côté "A") et d'une plaque de noyau (le côté "B").

Système de carotte et de seuil d'injection

Dans cette conception, la carotte (le canal qui transporte le plastique de la buse de la machine) et le seuil d'injection (l'ouverture vers la pièce) sont situés sur la même ligne de séparation que la pièce elle-même. Cela signifie que le système de carotte est physiquement attaché à la pièce moulée lors de l'éjection.

Le processus d'éjection

Lorsque le moule s'ouvre, la pièce et la carotte attachée sont éjectées ensemble par des broches d'éjection. Cela nécessite une opération secondaire – manuelle ou robotique – pour séparer la pièce finie de la carotte de rebut.

Comment fonctionne un moule à 3 plaques

Un moule à 3 plaques introduit un niveau de complexité plus élevé pour résoudre les limitations de la conception à 2 plaques, en particulier en ce qui concerne l'injection et l'automatisation.

Deux lignes de séparation

Comme son nom l'indique, ce moule est construit avec trois plaques principales, créant deux lignes de séparation distinctes. Cette conception ajoute une "plaque de carotte" entre la plaque de serrage supérieure et la plaque de cavité, créant un espace séparé uniquement pour le système de carotte.

Flexibilité avancée de l'injection

L'avantage clé de la deuxième ligne de séparation est qu'elle sépare la carotte de la géométrie de la pièce. Cela permet l'utilisation de seuils d'injection ponctuels, qui peuvent être placés presque n'importe où sur la surface de la pièce, et non seulement sur son bord. C'est essentiel pour obtenir un flux de plastique équilibré dans des formes complexes ou des cavités multiples.

Dégrappage automatique

Pendant la séquence d'ouverture du moule, la première ligne de séparation s'ouvre pour rompre les petits seuils d'injection ponctuels de la pièce. La deuxième ligne de séparation s'ouvre ensuite pour éjecter la pièce finie, tandis que la carotte est éjectée séparément. Ce dégrappage automatique élimine le besoin d'une étape de séparation secondaire, permettant des cycles de production plus rapides et plus automatisés.

Comprendre les compromis

Le choix du type de moule correct nécessite une compréhension claire des compromis entre le coût, la performance et la liberté de conception.

Coût et complexité

Un moule à 2 plaques est plus simple à concevoir, fabriquer et entretenir, ce qui entraîne un coût d'outillage initial plus faible. Un moule à 3 plaques est significativement plus complexe, nécessite un usinage de plus grande précision et a un coût initial plus élevé.

Temps de cycle et automatisation

Pour la production en grand volume, le moule à 3 plaques est souvent supérieur. Sa capacité de dégrappage automatique réduit le temps de cycle et les coûts de main-d'œuvre en éliminant l'étape de séparation post-moulage.

Conception de la pièce et esthétique

Les moules à 3 plaques offrent une bien plus grande liberté de conception. L'injection au centre d'une pièce offre une meilleure finition esthétique et peut résoudre les problèmes de remplissage, tandis que les seuils latéraux d'un moule à 2 plaques laisseront toujours une marque visible sur le bord de la pièce.

Déchets de matériaux

En raison de leur système de carotte plus complexe, les moules à 3 plaques génèrent souvent plus de déchets plastiques par cycle. Bien que ce matériau puisse souvent être regranulé et réutilisé, c'est un facteur important dans le calcul des coûts des matériaux.

Faire le bon choix pour votre projet

Le choix du moule approprié ne consiste pas à savoir lequel est "meilleur", mais lequel convient le mieux à votre application et à vos objectifs spécifiques.

- Si votre objectif principal est de minimiser le coût initial de l'outillage et la simplicité de la pièce : Un moule à 2 plaques est la solution la plus directe et la plus économique, en particulier pour les volumes de production plus faibles.

- Si votre objectif principal est l'automatisation à grand volume et l'esthétique optimale de la pièce : Le dégrappage automatique et l'emplacement flexible des seuils ponctuels d'un moule à 3 plaques sont essentiels pour l'efficacité et la qualité.

- Si vous concevez une pièce complexe ou un outil multi-empreintes : Le remplissage équilibré et les marques de seuil cachées fournis par un moule à 3 plaques sont souvent nécessaires pour obtenir des pièces cohérentes et de haute qualité.

Comprendre ces différences fondamentales vous permet de choisir le bon outil qui correspond parfaitement à la conception de votre pièce, à votre volume de production et à votre budget.

Tableau récapitulatif :

| Caractéristique | Moule à 2 plaques | Moule à 3 plaques |

|---|---|---|

| Lignes de séparation | Une | Deux |

| Emplacement du seuil d'injection | Bord de la pièce | Presque n'importe où (seuils ponctuels) |

| Éjection de la carotte | Avec la pièce (séparation manuelle) | Séparée, dégrappage automatique |

| Coût de l'outillage | Inférieur | Supérieur |

| Idéal pour | Volumes plus faibles, projets sensibles aux coûts | Automatisation à grand volume, pièces complexes |

Prêt à optimiser votre processus de moulage par injection ? Le choix entre un moule à 2 plaques et un moule à 3 plaques est essentiel pour le succès de votre projet, impactant les coûts, l'efficacité et la qualité des pièces. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires au développement et aux essais de moules haute performance. Nos solutions vous aident à obtenir des résultats précis et fiables. Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en fabrication avec l'équipement adapté à votre application spécifique.

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Moule spécial de presse à chaud pour laboratoire

- Moules de Pressage Isostatique pour Laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

Les gens demandent aussi

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Quels sont les avantages de l'utilisation de moules en PEEK pour les batteries tout solides à base de sulfures ? Haute performance et isolation

- Quel est le rôle physique des moules en graphite lors du pressage à chaud sous vide des corps bruts composites Cu-Al2O3 ?

- Comment les moules personnalisés en graphite contribuent-ils aux composites graphite en flocons Al-20% Si ? Optimiser la microstructure et la conductivité

- Quelle est la durée de vie d'une moisissure ? Elle est immortelle à moins que vous ne contrôliez l'humidité