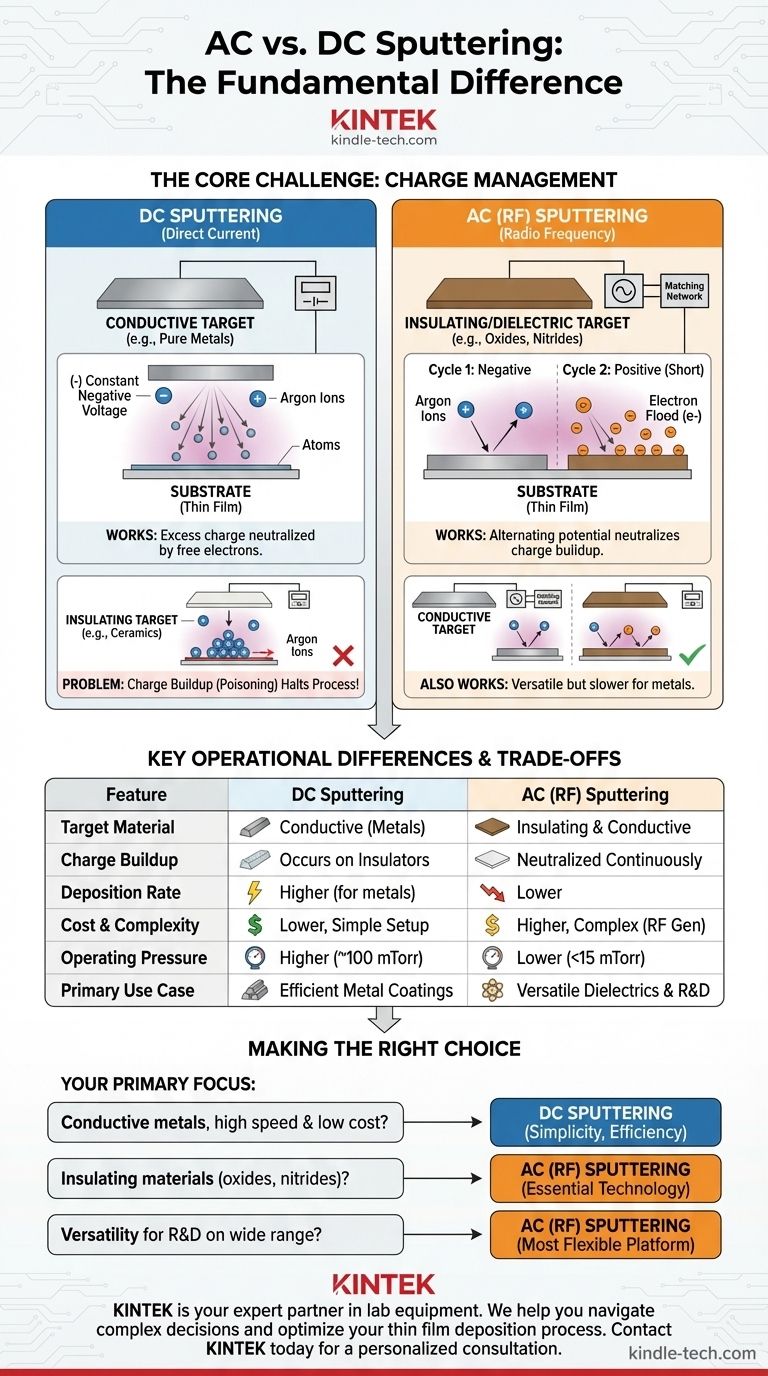

La différence fondamentale entre la pulvérisation AC et DC réside dans le type de matériau qu'elles peuvent déposer. La pulvérisation DC est très efficace pour les cibles électriquement conductrices, comme les métaux purs. En revanche, la pulvérisation AC — le plus souvent sous forme de pulvérisation par radiofréquence (RF) — est essentielle pour déposer des matériaux non conducteurs (isolants ou diélectriques), tels que les céramiques, les oxydes et les nitrures.

Le choix entre la pulvérisation AC et DC se résume à la gestion de la charge électrique. L'alimentation DC crée une charge positive persistante sur une cible isolante qui arrête le processus. En alternant rapidement le potentiel électrique, la pulvérisation AC (RF) neutralise cette charge, permettant le dépôt d'une gamme beaucoup plus large de matériaux.

Fonctionnement de la pulvérisation : un bref aperçu

Le mécanisme de base

Le dépôt par pulvérisation est un processus de dépôt physique en phase vapeur (PVD). Il ne fait pas fondre le matériau source.

Au lieu de cela, des ions à haute énergie, généralement issus d'un gaz inerte comme l'argon, sont accélérés pour frapper un matériau source, appelé la cible. Cette collision éjecte des atomes de la cible par transfert de quantité de mouvement, qui voyagent ensuite et se déposent sur un substrat, formant une couche mince.

Le défi principal : la pulvérisation de matériaux isolants

Le problème avec le DC et les isolants

Dans la pulvérisation DC, une tension négative constante est appliquée à la cible. Cela attire les ions argon chargés positivement, qui frappent la cible et éjectent le matériau comme prévu.

Cela fonctionne parfaitement pour les cibles métalliques conductrices, car toute charge positive excédentaire est immédiatement neutralisée par les électrons libres du matériau.

Cependant, avec une cible isolante (diélectrique), cette charge positive ne peut pas se dissiper. Elle s'accumule à la surface de la cible, un phénomène connu sous le nom d'"empoisonnement de la cible", qui finit par repousser les ions argon positifs entrants et arrête le processus de pulvérisation.

La solution AC (RF)

La pulvérisation RF résout ce problème en utilisant un courant alternatif, généralement dans la gamme des radiofréquences (13,56 MHz est une norme).

Le potentiel électrique sur la cible alterne rapidement entre négatif et positif. Pendant le cycle négatif, les ions bombardent et pulvérisent la cible. Pendant le cycle positif, beaucoup plus court, la cible attire un flot d'électrons du plasma, ce qui neutralise efficacement la charge positive accumulée pendant la phase négative. Cela permet une pulvérisation continue et stable de tout matériau, quelle que soit sa conductivité.

Principales différences opérationnelles : RF vs. DC

Source d'alimentation et matériau cible

C'est la différence déterminante. Les systèmes DC utilisent une alimentation en courant continu simple et sont limités aux cibles conductrices.

Les systèmes RF nécessitent une configuration plus complexe, comprenant une alimentation RF et un réseau d'adaptation d'impédance, mais peuvent déposer des matériaux isolants et conducteurs.

Pression de fonctionnement

La pulvérisation RF peut maintenir un plasma stable à des pressions beaucoup plus basses (généralement inférieures à 15 mTorr) par rapport à la pulvérisation DC (souvent proche de 100 mTorr).

Une pression de fonctionnement plus basse est avantageuse car elle réduit la probabilité que les atomes pulvérisés entrent en collision avec les molécules de gaz sur leur chemin vers le substrat. Cela se traduit par une trajectoire plus directe et peut conduire à un film plus dense et de meilleure qualité.

Comprendre les compromis

Pourquoi ne pas toujours utiliser la RF ?

Bien que la pulvérisation RF soit plus polyvalente, elle présente des compromis importants.

Les alimentations RF et leurs réseaux d'adaptation d'impédance associés sont considérablement plus chers et plus complexes que leurs homologues DC. De plus, la pulvérisation RF a généralement un taux de dépôt plus faible que la pulvérisation DC pour les matériaux conducteurs, ce qui la rend moins efficace pour les revêtements métalliques simples.

La simplicité et la rapidité du DC

Pour les applications impliquant des métaux conducteurs, la pulvérisation DC est presque toujours la méthode préférée.

C'est un processus plus simple, plus rentable et plus rapide. L'équipement est plus facile à utiliser et à entretenir, offrant des films métalliques de haute qualité avec une excellente efficacité.

Faire le bon choix pour votre application

La décision entre la pulvérisation AC (RF) et DC ne concerne pas laquelle est la "meilleure", mais laquelle est le bon outil pour le travail.

- Si votre objectif principal est de déposer des métaux conducteurs à grande vitesse et à faible coût : La pulvérisation DC est le choix supérieur en raison de sa simplicité, de son efficacité et de ses taux de dépôt plus élevés.

- Si votre objectif principal est de déposer des matériaux isolants comme les oxydes ou les nitrures : La pulvérisation AC (RF) est la technologie essentielle, car elle est spécifiquement conçue pour empêcher l'accumulation de charge qui arrête le processus DC.

- Si votre objectif principal est la polyvalence pour la R&D sur une large gamme de matériaux : Un système de pulvérisation RF offre la plus grande flexibilité, car il peut déposer des cibles isolantes et conductrices à partir d'une seule plateforme.

En fin de compte, comprendre les propriétés électriques de votre matériau cible est la clé pour sélectionner la technique de pulvérisation correcte pour votre objectif spécifique.

Tableau récapitulatif :

| Caractéristique | Pulvérisation DC | Pulvérisation AC (RF) |

|---|---|---|

| Matériau cible | Matériaux conducteurs (métaux) | Matériaux isolants et conducteurs (céramiques, oxydes, nitrures) |

| Accumulation de charge | Se produit sur les cibles isolantes, arrêtant le processus | Neutralisée par le courant alternatif, permettant un processus continu |

| Taux de dépôt | Plus élevé pour les matériaux conducteurs | Plus faible |

| Coût et complexité | Coût inférieur, configuration plus simple | Coût plus élevé, plus complexe (nécessite un générateur RF) |

| Pression de fonctionnement | Plus élevée (~100 mTorr) | Plus faible (<15 mTorr) |

| Cas d'utilisation principal | Revêtements métalliques efficaces | Dépôt polyvalent de diélectriques et de métaux |

Vous avez du mal à choisir la bonne méthode de pulvérisation pour votre laboratoire ?

Le choix entre la pulvérisation AC et DC est essentiel pour obtenir des couches minces de haute qualité. Un mauvais choix peut entraîner un échec du processus, un gaspillage de matériaux et des résultats inexacts.

KINTEK est votre partenaire expert en équipement de laboratoire. Nous sommes spécialisés dans l'aide aux laboratoires comme le vôtre pour naviguer dans ces décisions complexes. Nous fournissons non seulement des équipements, mais aussi l'expertise d'application pour vous assurer d'obtenir la bonne solution de pulvérisation pour vos matériaux spécifiques — que vous travailliez avec des métaux conducteurs ou des céramiques isolantes.

Laissez-nous vous aider à optimiser votre processus de dépôt de couches minces. Notre équipe peut vous guider vers la technologie la plus efficace et la plus rentable pour vos objectifs de recherche ou de production.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos systèmes de pulvérisation et nos consommables peuvent faire avancer votre travail.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Le métal peut-il être compressé et plié ? La différence cruciale entre la déformation élastique et plastique

- Quel est le rôle du frittage ? Transformer la poudre en pièces durables et complexes

- Pourquoi les pastilles de KBr sont-elles utilisées comme référence en spectroscopie IR ? Obtenez une analyse claire et sans interférence

- Lequel est le meilleur, le carbone ou le graphite ? Choisissez le bon matériau pour votre application

- Qu'est-ce que le four à arc électrique ? Une solution durable pour le recyclage moderne de l'acier

- Comment calcule-t-on la capacité d'un filtre-presse ? Utilisez des essais pilotes pour un dimensionnement précis

- Quelle est la différence entre la pyrolyse lente et la pyrolyse rapide du biocarbone ? Optimisez votre stratégie de conversion de la biomasse

- Quelles conditions de réaction critiques une étuve à agitation fournit-elle ? Optimiser l'hydrolyse enzymatique de la cellulose de manioc