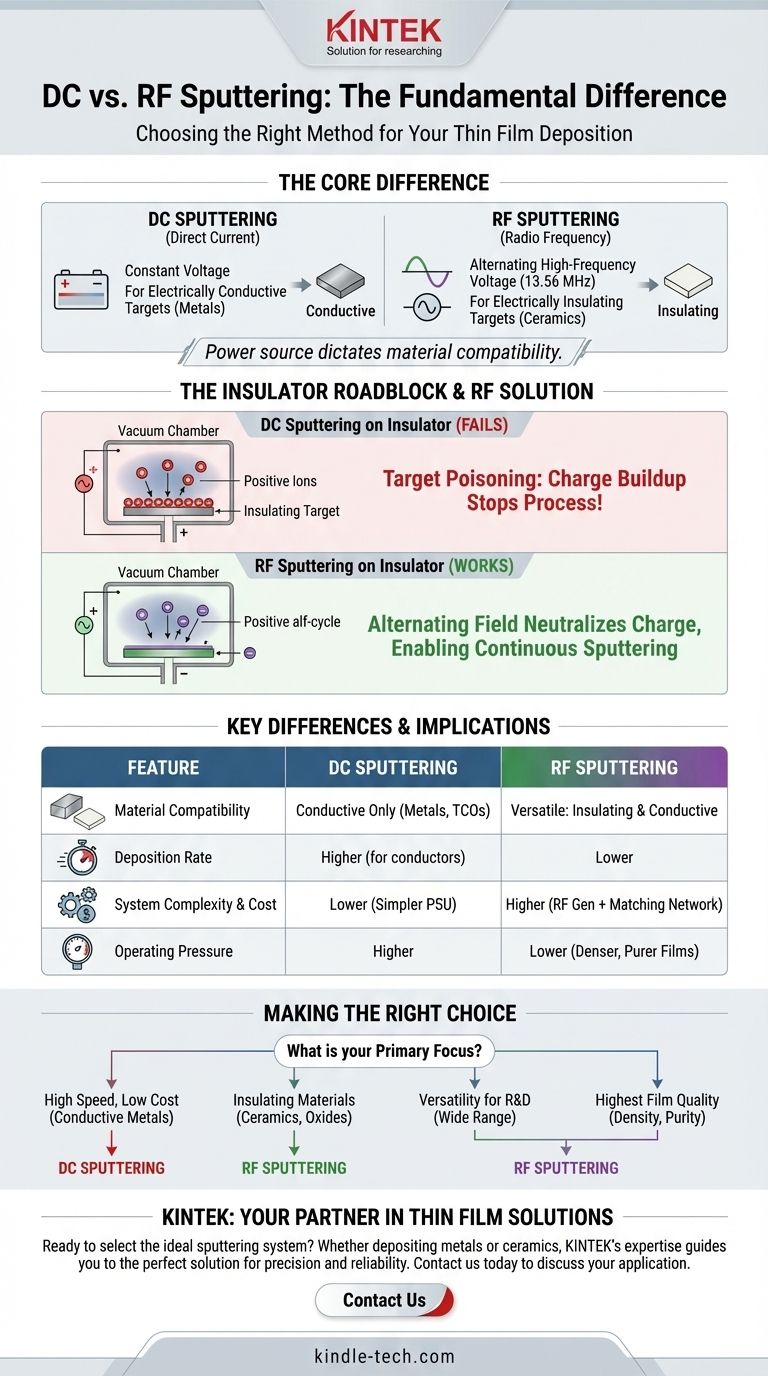

La différence fondamentale entre le sputtering DC et RF réside dans le type de source d'alimentation utilisée, ce qui dicte directement les types de matériaux qui peuvent être déposés. Le sputtering DC (courant continu) utilise une tension constante pour pulvériser des cibles électriquement conductrices, tandis que le sputtering RF (radiofréquence) utilise une tension alternative à haute fréquence, ce qui permet de pulvériser des cibles électriquement isolantes.

La décision principale entre le sputtering DC et RF ne concerne pas la supériorité d'une méthode, mais sa compatibilité avec les propriétés électriques de votre matériau cible. Le DC est un processus simple, rapide et efficace pour les métaux, tandis que le RF est la solution essentielle pour les isolants, empêchant l'accumulation de charge qui stopperait le processus à la surface de la cible.

Le problème de la charge : pourquoi les deux méthodes existent

La nécessité de deux méthodes de sputtering distinctes découle d'un simple problème électrique : que se passe-t-il lorsque vous bombardez une surface isolante avec des ions positifs.

Comment fonctionne le sputtering DC

Dans un système DC standard, une haute tension DC négative est appliquée au matériau cible, qui agit comme une cathode. Cela crée un plasma d'ions chargés positivement (généralement de l'argon) qui sont agressivement accélérés vers la cible chargée négativement.

L'impact énergétique de ces ions arrache physiquement des atomes du matériau cible, qui voyagent ensuite à travers la chambre à vide pour recouvrir votre substrat. Ce processus est continu et efficace tant que la cible est conductrice, permettant à la charge positive des ions d'être neutralisée.

L'obstacle de l'isolant

Si vous tentez d'utiliser le sputtering DC avec une cible non conductrice (isolante) comme une céramique, le processus échoue rapidement. Les ions positifs frappent la surface de la cible et leur charge s'accumule parce que le matériau isolant ne peut pas la dissiper.

Cette accumulation de charge positive sur la surface de la cible, connue sous le nom d'empoisonnement de la cible ou de charge, crée un potentiel positif qui repousse les ions positifs entrants du plasma. Cela arrête effectivement le processus de pulvérisation et peut entraîner des arcs électriques dommageables.

La solution du sputtering RF

Le sputtering RF surmonte ce défi en utilisant une tension alternative à haute fréquence, généralement fixée à 13,56 MHz. Ce champ alternatif fait basculer rapidement la cible entre une charge négative et positive.

Pendant la moitié négative du cycle, la cible attire les ions positifs, provoquant le sputtering comme dans un système DC. De manière cruciale, pendant la moitié positive du cycle, la cible attire les électrons du plasma. Ces électrons inondent la surface et neutralisent la charge positive accumulée pendant le demi-cycle précédent. Cette commutation rapide empêche l'accumulation de charge, permettant le sputtering continu et stable des matériaux isolants.

Implications pratiques et différences clés

Le choix entre une source d'alimentation DC et RF a plusieurs conséquences directes sur le processus de sputtering.

Compatibilité des matériaux

C'est la distinction la plus critique. Le sputtering DC est restreint aux matériaux électriquement conducteurs comme les métaux et les oxydes conducteurs transparents.

Le sputtering RF est très polyvalent, capable de déposer des matériaux isolants tels que les céramiques (par exemple, l'oxyde d'aluminium, le dioxyde de silicium) et d'autres diélectriques. Il peut également déposer des matériaux conducteurs, bien que souvent moins efficacement que le DC.

Taux de dépôt

Pour un matériau donné qui peut être pulvérisé par les deux méthodes (c'est-à-dire un métal), le sputtering DC offre généralement un taux de dépôt plus élevé. C'est parce que l'énergie est continuellement dédiée à l'accélération des ions pour le sputtering.

En sputtering RF, une partie de chaque cycle est utilisée pour le bombardement d'électrons afin de neutraliser la charge, et non pour le sputtering, ce qui entraîne un taux de dépôt comparativement plus faible.

Complexité et coût du système

Les systèmes de sputtering DC sont plus simples et plus rentables. Ils se composent d'une alimentation électrique DC haute tension simple.

Les systèmes RF sont plus complexes et plus coûteux. Ils nécessitent un générateur d'alimentation RF spécialisé et un réseau d'adaptation d'impédance pour garantir que l'énergie RF est transférée efficacement au plasma au lieu d'être réfléchie vers la source.

Pression de fonctionnement

L'énergie RF est plus efficace pour maintenir un plasma. Par conséquent, le sputtering RF peut fonctionner à des pressions de gaz plus faibles (souvent inférieures à 15 mTorr) que le sputtering DC.

Fonctionner à une pression plus faible augmente le libre parcours moyen des atomes pulvérisés. Cela réduit la probabilité qu'ils entrent en collision avec des molécules de gaz en route vers le substrat, ce qui peut se traduire par des couches minces plus pures, plus denses et de meilleure qualité.

Faire le bon choix pour votre application

En fin de compte, la technologie correcte est déterminée par votre matériau spécifique et vos exigences de performance.

- Si votre objectif principal est de déposer des matériaux conducteurs (métaux) à haute vitesse et à faible coût : Le sputtering DC est le choix clair et le plus efficace.

- Si votre objectif principal est de déposer des matériaux isolants ou diélectriques (céramiques, oxydes) : Le sputtering RF est la seule option viable pour éviter la charge de la cible.

- Si votre objectif principal est la polyvalence pour la recherche et le développement sur une large gamme de matériaux : Un système de sputtering RF offre la plus grande flexibilité, car il peut déposer à la fois des isolants et des conducteurs.

- Si votre objectif principal est d'obtenir la densité et la pureté de film les plus élevées possibles : La capacité du sputtering RF à fonctionner à des pressions plus faibles peut offrir un avantage distinct.

Votre choix est dicté par les propriétés électriques fondamentales de votre matériau source et les caractéristiques de film souhaitées.

Tableau récapitulatif :

| Caractéristique | Sputtering DC | Sputtering RF |

|---|---|---|

| Compatibilité des matériaux | Matériaux conducteurs (Métaux) | Matériaux isolants et conducteurs (Céramiques, Oxydes, Métaux) |

| Taux de dépôt | Plus élevé pour les matériaux conducteurs | Plus faible |

| Complexité et coût du système | Plus faible | Plus élevé (nécessite un générateur RF et un réseau d'adaptation) |

| Pression de fonctionnement | Plus élevée | Plus faible (entraîne des films plus denses et plus purs) |

| Cas d'utilisation principal | Dépôt de métaux rapide et rentable | Essentiel pour les isolants ; polyvalent pour la R&D |

Prêt à sélectionner le système de sputtering idéal pour les besoins en couches minces de votre laboratoire ?

Que vous déposiez des métaux conducteurs ou des céramiques isolantes, l'expertise de KINTEK en matière d'équipement de laboratoire peut vous guider vers la solution parfaite. Nos systèmes de sputtering sont conçus pour offrir précision, fiabilité et les résultats de haute qualité que votre recherche exige.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de votre application spécifique et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation pour matière organique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température