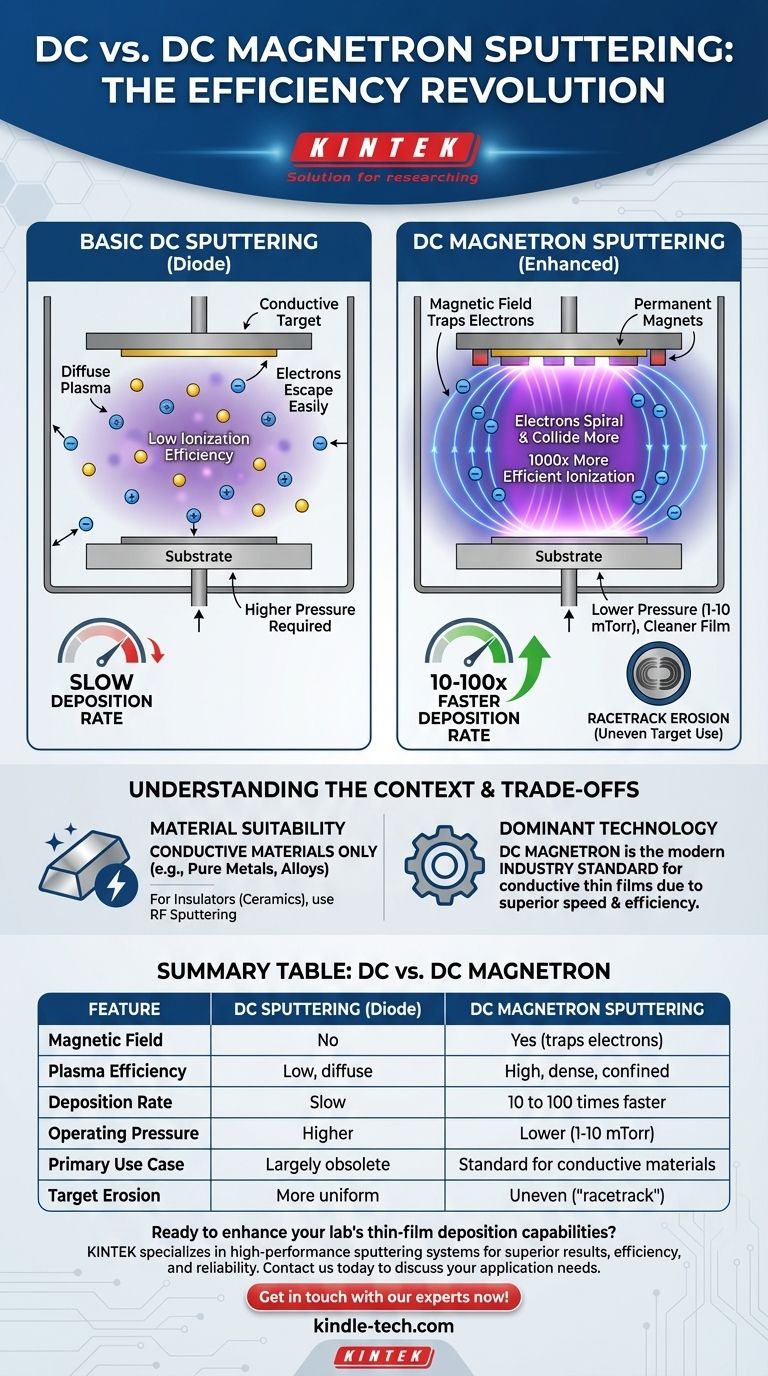

La différence fondamentale est l'ajout d'un puissant champ magnétique directement derrière le matériau cible dans la pulvérisation magnétron DC. Alors que les deux méthodes utilisent une tension DC pour créer un plasma et pulvériser une cible, le champ magnétique du magnétron piège les électrons près de la surface de la cible. Ce confinement augmente considérablement l'efficacité du plasma, ce qui conduit à des taux de dépôt significativement plus élevés.

À la base, la pulvérisation magnétron DC n'est pas un processus fondamentalement différent, mais plutôt une amélioration critique de la pulvérisation DC de base. L'utilisation d'aimants résout la principale inefficacité de la méthode originale, ce qui en fait la norme moderne pour le dépôt de films minces conducteurs.

Les Fondamentaux : Comment Fonctionne la Pulvérisation DC de Base

La méthode originale, souvent appelée pulvérisation diode DC, est la forme la plus simple de cette technologie. Comprendre ses limitations est essentiel pour apprécier pourquoi l'amélioration du magnétron a été développée.

Le Processus Principal

Une tension DC élevée est appliquée entre deux électrodes dans une chambre à vide remplie d'un gaz inerte, généralement de l'Argon. Le matériau cible (la source de revêtement) agit comme cathode, et le substrat (l'objet à revêtir) est placé sur l'anode. La tension enflamme le gaz en un plasma, créant des ions Argon chargés positivement qui sont accélérés vers la cible chargée négativement, arrachant des atomes qui se déposent ensuite sur le substrat.

La Limitation Principale : L'Inefficacité

Dans cette configuration de base, le plasma est diffus et inefficace. Les électrons libres créés dans le processus peuvent voyager directement vers l'anode ou les parois de la chambre sans entrer en collision avec les atomes d'Argon. Cela entraîne un plasma de faible densité, nécessitant des pressions de gaz plus élevées pour se maintenir, ce qui à son tour conduit à un faible taux de dépôt et à un échauffement indésirable du substrat.

L'Amélioration : Introduction du Magnétron

La pulvérisation magnétron DC résout l'inefficacité fondamentale de la méthode à diode en ajoutant un ensemble d'aimants permanents derrière la cathode cible.

Le Rôle du Champ Magnétique

Ce champ magnétique est projeté de manière à piéger les électrons libres dans une trajectoire en spirale directement devant la surface de la cible. Au lieu de s'échapper, ces électrons sont forcés de parcourir une distance beaucoup plus longue au sein du plasma.

Le Résultat : Augmentation de l'Ionisation

Le chemin prolongé des électrons piégés augmente considérablement la probabilité qu'ils entrent en collision et ionisent les atomes d'Argon neutres. Ce processus est des milliers de fois plus efficace pour créer des ions que la pulvérisation DC de base.

L'Impact sur les Performances

Cette ionisation hyper-efficace crée un plasma très dense et intense confiné à la région directement devant la cible. Ce nuage dense d'ions bombarde la cible avec une intensité beaucoup plus grande, ce qui entraîne un taux de pulvérisation 10 à 100 fois plus élevé que la pulvérisation DC de base. Cela permet d'exécuter le processus à des pressions et des tensions plus basses.

Comprendre les Compromis et le Contexte

Bien que la pulvérisation magnétron DC soit la technologie dominante, il est important de comprendre ses caractéristiques et sa place dans le paysage plus large des technologies de pulvérisation.

Taux de Dépôt et Efficacité

C'est l'avantage le plus significatif. La pulvérisation magnétron DC a largement remplacé la pulvérisation diode DC de base dans presque toutes les applications industrielles et de recherche en raison de sa vitesse et de son efficacité nettement supérieures.

Pression et Tension du Système

Parce que le champ magnétique rend le plasma auto-entretenu, les systèmes magnétron peuvent fonctionner à des pressions de gaz beaucoup plus basses (généralement 1-10 mTorr). Cela se traduit par un environnement de dépôt plus propre et des films de meilleure qualité avec moins d'incorporation de gaz. Il fonctionne également à une tension plus basse (inférieure à 1000V) mais à un courant plus élevé.

Érosion en "Piste de Course" de la Cible

Un inconvénient notable est que le plasma confiné provoque une érosion inégale du matériau cible. La zone de bombardement plasmatique la plus intense forme une rainure distincte, souvent appelée "piste de course", ce qui limite la partie utilisable du matériau cible.

Une Note sur le Type de Matériau

La pulvérisation DC et la pulvérisation magnétron DC ne sont efficaces que pour les matériaux cibles conducteurs, tels que les métaux purs. Si un matériau non conducteur (isolant ou diélectrique) comme une céramique est utilisé, les ions positifs frappant la cible accumuleront une charge positive, neutralisant finalement la tension et arrêtant le processus. Pour ces matériaux, la pulvérisation par radiofréquence (RF) est requise.

Faire le Bon Choix pour Votre Processus

Votre choix de technologie de pulvérisation est dicté presque entièrement par le matériau que vous avez l'intention de déposer.

- Si votre objectif principal est de déposer un film conducteur (par exemple, métaux, alliages) : La pulvérisation magnétron DC est la norme industrielle moderne en raison de sa vitesse élevée, de son efficacité et de sa rentabilité.

- Si votre objectif principal est de déposer un film isolant (par exemple, oxydes, nitrures, céramiques) : Vous devez utiliser la pulvérisation RF, qui est également presque toujours améliorée avec un réseau de magnétrons (devenant la pulvérisation magnétron RF) pour les mêmes avantages d'efficacité.

- Si vous travaillez avec un système ancien ou une configuration très spécialisée : Vous pouvez rencontrer la pulvérisation diode DC de base, mais elle a été presque entièrement supplantée pour les applications pratiques en raison de son faible taux de dépôt.

En fin de compte, le magnétron est l'innovation clé qui a transformé la pulvérisation d'une technique de laboratoire lente en un processus de fabrication industrielle à haut débit.

Tableau Récapitulatif :

| Caractéristique | Pulvérisation DC (Diode) | Pulvérisation Magnétron DC |

|---|---|---|

| Champ Magnétique | Non | Oui (piège les électrons) |

| Efficacité du Plasma | Faible, diffus | Élevée, dense, confinée |

| Taux de Dépôt | Lent | 10 à 100 fois plus rapide |

| Pression de Fonctionnement | Plus élevée | Plus basse (1-10 mTorr) |

| Cas d'Utilisation Principal | Largement obsolète | Standard pour les matériaux conducteurs |

| Érosion de la Cible | Plus uniforme | Inégale (érosion en 'piste de course') |

Prêt à améliorer les capacités de dépôt de films minces de votre laboratoire ?

KINTEK est spécialisé dans les systèmes de pulvérisation et les équipements de laboratoire haute performance. Que vous déposiez des métaux conducteurs ou que vous ayez besoin de solutions RF avancées pour les matériaux isolants, notre expertise vous assure d'obtenir l'équipement adapté pour des résultats, une efficacité et une fiabilité supérieurs.

Contactez-nous dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température