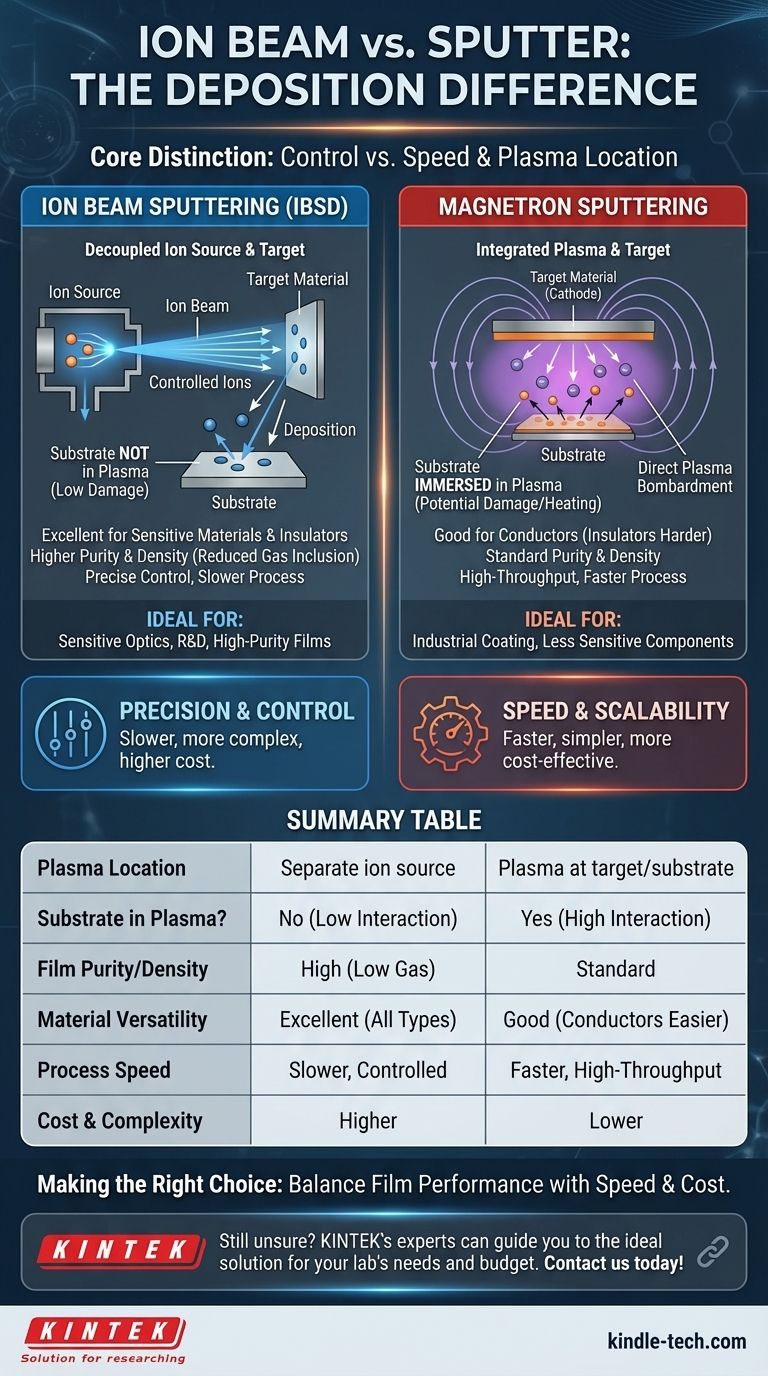

Fondamentalement, la différence entre le dépôt par faisceau d'ions et le dépôt par pulvérisation cathodique réside dans l'emplacement du plasma et sa relation avec la cible matérielle. La pulvérisation cathodique par faisceau d'ions découple la source d'ions de la cible, créant un faisceau d'ions contrôlé, tandis que la pulvérisation magnétron conventionnelle génère un plasma directement entre la cible et le substrat.

La distinction fondamentale est le contrôle par rapport à la vitesse. La pulvérisation cathodique par faisceau d'ions sépare la source de plasma de la cible, offrant un contrôle inégalé et la rendant idéale pour les matériaux sensibles. La pulvérisation magnétron les intègre, créant un processus plus rapide et plus direct où le substrat est immergé dans le plasma.

La différence architecturale fondamentale : source et cible

Pour comprendre les résultats pratiques de chaque méthode, nous devons d'abord examiner leur conception fondamentale. La clé est de savoir si le processus qui crée les ions est combiné avec le matériau qui est pulvérisé.

Comment fonctionne la pulvérisation magnétron

Dans la pulvérisation magnétron, la cible (le matériau à déposer) agit également comme cathode. Un gaz inerte est introduit et une forte tension est appliquée, créant un plasma confiné entre la cible et le substrat par un champ magnétique. Les ions de ce plasma bombardent directement la cible, délogeant les atomes qui recouvrent ensuite le substrat.

Comment fonctionne la pulvérisation par faisceau d'ions

Le dépôt par pulvérisation cathodique par faisceau d'ions (IBSD) utilise une source d'ions dédiée et complètement séparée. Cette source génère un faisceau d'ions bien défini et focalisé dirigé vers le matériau cible. La cible est physiquement séparée et électriquement neutre. Le faisceau d'ions frappe la cible, pulvérisant des atomes qui voyagent ensuite pour recouvrir le substrat.

Implications clés de cette différence

Cette séparation architecturale a des conséquences profondes sur le processus de dépôt, la qualité du film et les types de matériaux pouvant être utilisés.

Le rôle du plasma

La différence la plus critique est que dans la pulvérisation par faisceau d'ions, le substrat n'est pas exposé au plasma. Le plasma est contenu en toute sécurité dans la source d'ions. Dans la pulvérisation magnétron, le substrat est directement immergé dans l'environnement de plasma énergétique, ce qui peut provoquer un échauffement et des interactions indésirables.

Polyvalence du substrat et des matériaux

Comme il n'y a pas de plasma entre la cible et le substrat dans l'IBSD, il n'y a pas besoin de polarisation de cible. Cela rend le processus idéal pour déposer des films sur des substrats sensibles (tels que l'électronique ou l'optique délicate) et pour pulvériser facilement des matériaux conducteurs et isolants.

Pureté et densité du film

La nature contrôlée et à haute énergie du faisceau d'ions entraîne un dépôt plus ordonné. Cela réduit considérablement l'inclusion de gaz de pulvérisation inerte dans le film final, conduisant à une pureté et une densité plus élevées par rapport à l'environnement plus chaotique de la pulvérisation magnétron.

Comprendre les compromis

Aucune des méthodes n'est universellement supérieure ; le choix dépend entièrement des exigences spécifiques de l'application.

Précision contre vitesse

La pulvérisation par faisceau d'ions offre un contrôle indépendant de l'énergie et du courant des ions, permettant un réglage précis des propriétés du film telles que la contrainte et la densité. La pulvérisation magnétron est généralement un processus beaucoup plus rapide, ce qui la rend mieux adaptée aux applications industrielles à haut volume où le débit est critique.

Complexité et coût

La source d'ions dédiée rend les systèmes IBSD plus complexes et coûteux à construire et à utiliser. Les systèmes de pulvérisation magnétron sont plus simples, plus courants et généralement plus rentables pour les opérations de revêtement à grande échelle.

Faire le bon choix pour votre objectif

Les priorités de votre application dicteront la méthode correcte.

- Si votre objectif principal est des films denses de haute qualité pour l'optique sensible ou l'électronique avancée : La pulvérisation par faisceau d'ions est le choix supérieur pour sa précision, sa pureté et son processus à faible dommage.

- Si votre objectif principal est le revêtement à haut débit et rentable de composants moins sensibles : La pulvérisation magnétron est la norme de l'industrie en raison de sa vitesse et de sa capacité d'adaptation.

- Si votre objectif principal est une polyvalence maximale pour la R&D sur divers matériaux : La pulvérisation par faisceau d'ions offre un traitement plus simple pour les isolants et les conducteurs avec moins de complications de processus.

En fin de compte, le choix entre ces techniques est une décision stratégique basée sur l'équilibre entre les exigences de performance du film et la vitesse et le coût de fabrication.

Tableau récapitulatif :

| Caractéristique | Pulvérisation par faisceau d'ions | Pulvérisation magnétron |

|---|---|---|

| Emplacement du plasma | Source d'ions séparée | Plasma à la cible/substrat |

| Substrat dans le plasma ? | Non | Oui |

| Pureté/densité du film | Élevée (faible inclusion de gaz) | Standard |

| Polyvalence des matériaux | Excellente (conducteurs et isolants) | Bonne (conducteurs plus faciles) |

| Vitesse du processus | Plus lent, plus contrôlé | Plus rapide, haut débit |

| Coût et complexité | Plus élevé | Plus faible |

| Idéal pour | Optique sensible, R&D, films de haute pureté | Revêtement industriel, composants moins sensibles |

Vous hésitez encore sur la méthode de dépôt adaptée à votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans l'équipement de laboratoire et les consommables, offrant une connaissance technique approfondie des technologies de dépôt de couches minces. Que vous ayez besoin de la précision ultime de la pulvérisation par faisceau d'ions pour la R&D sensible ou des capacités de haut débit de la pulvérisation magnétron pour la production, nous pouvons vous guider vers la solution idéale pour les besoins spécifiques et le budget de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et découvrir comment notre expertise peut améliorer les capacités de votre laboratoire et assurer le succès de votre projet.

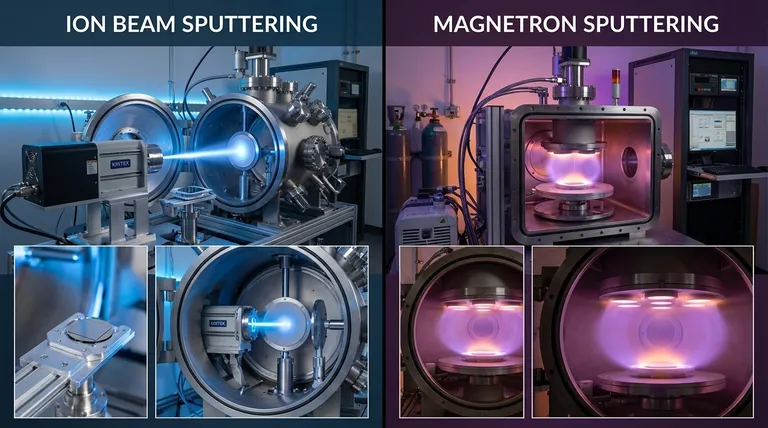

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Quel est le rôle du système HF-CVD dans la préparation des électrodes BDD ? Solutions évolutives pour la production de diamant dopé au bore

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant

- Quels sont les avantages de l'utilisation de la HFCVD pour les électrodes BDD ? Mise à l'échelle efficace de la production de diamants industriels

- Quelle est la fonction spécifique du filament métallique dans le HF-CVD ? Rôles clés dans la croissance du diamant