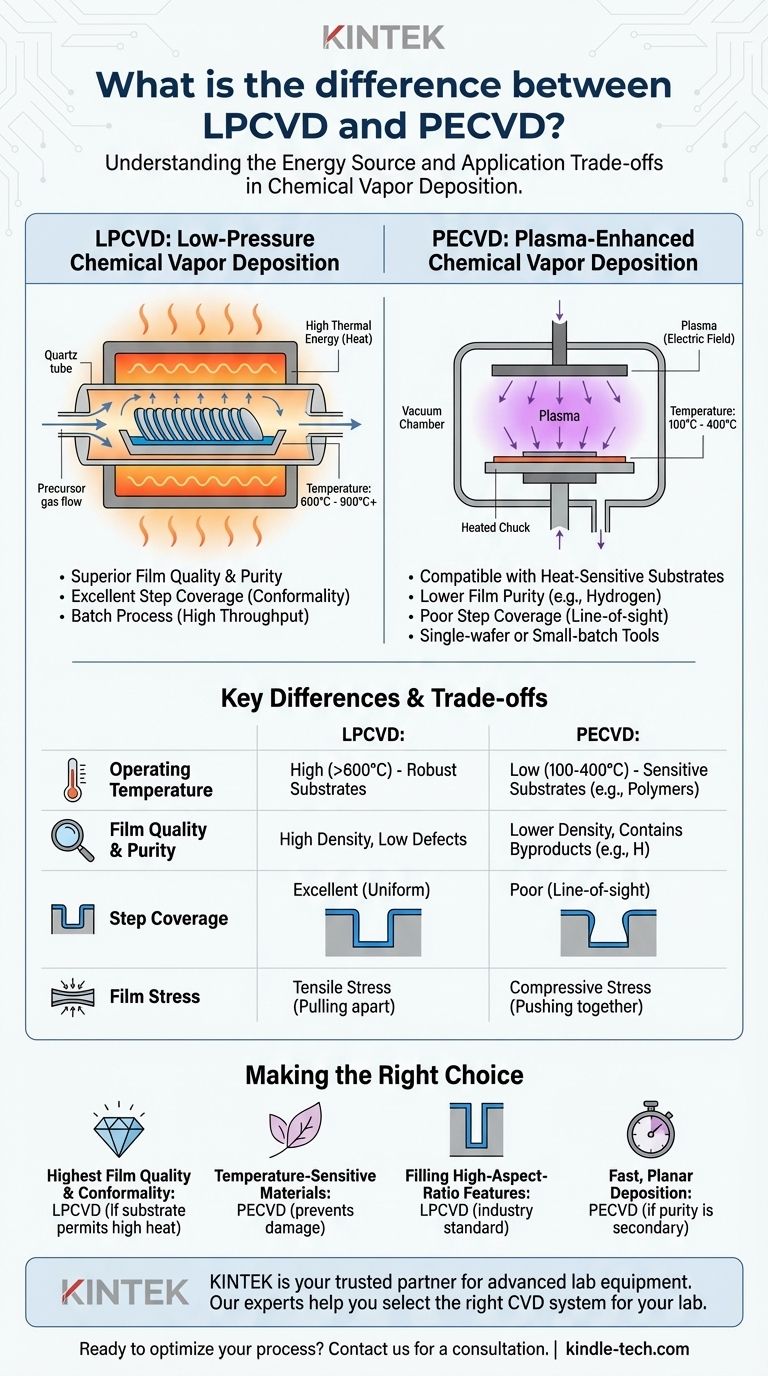

Essentiellement, la différence entre le LPCVD et le PECVD réside dans la manière dont ils énergisent la réaction chimique nécessaire au dépôt de film. Le dépôt chimique en phase vapeur à basse pression (LPCVD) utilise une énergie thermique élevée — la chaleur — pour entraîner la réaction. En revanche, le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise l'énergie d'un champ électrique pour créer un plasma, permettant au processus de fonctionner à des températures beaucoup plus basses.

Le choix ne porte pas sur la méthode universellement meilleure, mais sur celle qui convient le mieux à votre objectif spécifique. Le LPCVD offre une qualité et une uniformité de film supérieures, mais nécessite des températures élevées, tandis que le PECVD permet le dépôt sur des matériaux sensibles à la chaleur au prix d'une certaine pureté et conformité du film.

Le mécanisme principal : Chaleur vs Plasma

Le LPCVD et le PECVD sont tous deux des types de dépôt chimique en phase vapeur (CVD), un processus qui construit un film mince sur un substrat à partir de précurseurs gazeux. La différence fondamentale réside dans la source d'énergie utilisée pour décomposer ces molécules de gaz et initier le dépôt.

Comment fonctionne le LPCVD : Énergie thermique

Le LPCVD repose sur des températures élevées, généralement comprises entre 600°C et plus de 900°C.

Des gaz précurseurs sont introduits dans une chambre à vide contenant les substrats. La chaleur intense fournit l'énergie d'activation nécessaire aux réactions chimiques, déposant un film solide et uniforme sur la surface du substrat.

L'aspect "basse pression" est essentiel, car il ralentit les réactions en phase gazeuse et permet aux molécules précurseurs de se répartir uniformément, ce qui se traduit par une excellente uniformité du film sur de nombreux substrats simultanément.

Comment fonctionne le PECVD : Énergie du plasma

Le PECVD contourne le besoin de chaleur extrême en utilisant un champ électrique pour ioniser les gaz précurseurs en un plasma.

Ce plasma est un état de la matière très énergétique contenant des ions, des électrons et des radicaux réactifs. Ces espèces réactives bombardent la surface du substrat et déposent le film à des températures beaucoup plus basses, souvent entre 100°C et 400°C.

Différences clés dans le processus et le résultat

Le choix entre la chaleur et le plasma crée des différences significatives dans les propriétés du film final et les substrats applicables.

Température de fonctionnement et compatibilité des substrats

C'est la distinction la plus critique. La chaleur élevée du LPCVD limite son utilisation aux substrats thermiquement robustes, tels que les plaquettes de silicium, qui peuvent supporter le traitement sans dommage.

La nature à basse température du PECVD le rend adapté au dépôt de films sur des matériaux qui fondraient ou seraient détruits par le LPCVD, y compris les plastiques, les polymères et les substrats avec des couches métalliques préexistantes.

Qualité et pureté du film

Le LPCVD produit généralement des films de qualité supérieure. La haute température et l'environnement sous vide donnent des films denses et purs avec une excellente stœchiométrie et un faible nombre de défauts.

Les films PECVD, en raison de la température plus basse, incorporent souvent des sous-produits comme l'hydrogène. Par exemple, un film de nitrure de silicium PECVD peut contenir une quantité significative d'hydrogène, ce qui modifie ses propriétés électriques et optiques par rapport à un film de nitrure LPCVD plus pur.

Couverture de marche (Conformité)

La couverture de marche décrit la façon dont un film recouvre bien des caractéristiques de surface complexes et tridimensionnelles.

Le LPCVD offre une conformité exceptionnelle. La nature du processus limitée par la réaction de surface signifie que le film croît à un rythme presque égal sur toutes les surfaces, ce qui le rend idéal pour remplir des tranchées profondes et recouvrir des structures à rapport d'aspect élevé en microélectronique.

Le PECVD a une faible conformité. Le processus piloté par plasma est davantage "en ligne de mire", ce qui signifie qu'il dépose plus de matériau sur les surfaces supérieures que sur les parois latérales. Il est mieux adapté au dépôt de films planaires sur des surfaces planes.

Comprendre les compromis

Le choix entre ces deux méthodes nécessite une compréhension claire de leurs compromis inhérents.

Contrainte du film

La méthode de dépôt induit une contrainte interne sur le film, ce qui est une considération de conception critique.

Les films LPCVD, tels que le nitrure de silicium, sont généralement soumis à une contrainte de traction (essayant de se séparer). Les films PECVD sont généralement soumis à une contrainte de compression (essayant de se rapprocher). Cela peut affecter considérablement la stabilité mécanique de votre dispositif final.

Débit de processus et coût

Les deux méthodes nécessitent des équipements sophistiqués et coûteux ainsi que des installations en salle blanche. Cependant, leurs modèles de fonctionnement diffèrent.

Le LPCVD est généralement un processus par lots, avec des fours tubulaires capables de traiter plus de 100 plaquettes simultanément. Cela lui confère un coût par plaquette très faible, ce qui le rend très rentable pour la fabrication à grand volume.

Les systèmes PECVD sont souvent des outils à plaquette unique ou à petits lots. Bien que le taux de dépôt puisse être plus rapide que celui du LPCVD, le débit global peut être inférieur selon l'application spécifique.

Faire le bon choix pour votre application

Votre décision doit être guidée par votre objectif principal et les limites de votre matériau.

- Si votre objectif principal est la plus haute qualité et conformité du film : Le LPCVD est le choix supérieur, à condition que votre substrat puisse supporter les températures de traitement élevées.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD est votre seule option viable, car son processus plasma à basse température évite d'endommager le substrat.

- Si votre objectif principal est de remplir des caractéristiques à rapport d'aspect élevé : L'excellente couverture de marche du LPCVD en fait la norme industrielle pour cette tâche.

- Si votre objectif principal est un dépôt rapide et planaire : Le PECVD peut offrir des taux de dépôt plus élevés et peut être plus efficace si la pureté absolue du film et la conformité ne sont pas les principales priorités.

En fin de compte, choisir entre le LPCVD et le PECVD est une décision stratégique qui équilibre les exigences de performance du film avec le budget thermique de votre substrat.

Tableau récapitulatif :

| Caractéristique | LPCVD | PECVD |

|---|---|---|

| Source d'énergie | Énergie thermique élevée (Chaleur) | Plasma (Champ électrique) |

| Température typique | 600°C - 900°C+ | 100°C - 400°C |

| Idéal pour | Qualité de film supérieure, haute conformité | Substrats sensibles à la température (ex: polymères) |

| Contrainte du film | Traction | Compression |

| Type de processus | Lot (Haut débit) | Plaquette unique/Petit lot |

Choisissez la bonne méthode de dépôt pour votre laboratoire

Comprendre les compromis entre le LPCVD et le PECVD est essentiel pour les résultats de votre recherche et de votre production. Le bon équipement garantit une qualité de film optimale, une compatibilité des substrats et une efficacité du processus.

KINTEK est votre partenaire de confiance pour les équipements de laboratoire avancés. Nous sommes spécialisés dans la fourniture de systèmes CVD et de consommables de haute qualité adaptés à vos besoins spécifiques en laboratoire. Que vous ayez besoin de la qualité de film supérieure du LPCVD ou des capacités à basse température du PECVD, nos experts peuvent vous aider à sélectionner la solution parfaite pour améliorer votre flux de travail et obtenir des résultats fiables et reproductibles.

Prêt à optimiser votre processus de dépôt de couches minces ? Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut soutenir votre innovation.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de laboratoire tubulaire vertical

- Four de frittage par plasma à étincelles Four SPS

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelles sont les méthodes de production des CNT ? CVD évolutif vs. Techniques de laboratoire de haute pureté

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation