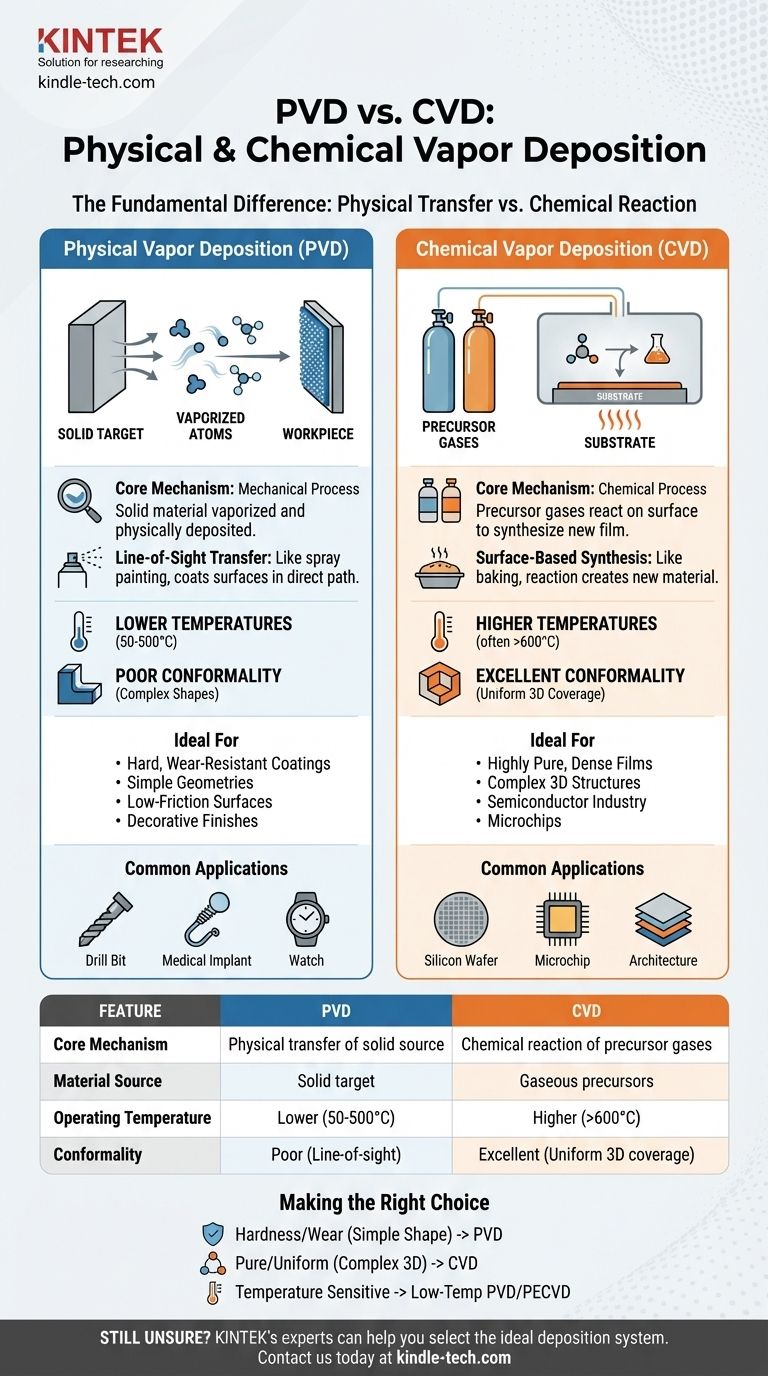

La différence fondamentale entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans la manière dont le matériau de revêtement arrive et se forme sur une surface. Le PVD est un processus mécanique où un matériau solide est vaporisé en atomes ou en molécules et déposé physiquement sur un substrat. En revanche, le CVD est un processus chimique où des gaz précurseurs sont introduits dans une chambre et réagissent à la surface du substrat pour synthétiser un nouveau film solide.

Bien que les deux processus créent des films minces de haute performance, le choix entre eux repose sur une distinction clé : le PVD transporte physiquement un matériau source, tandis que le CVD crée chimiquement un matériau entièrement nouveau directement sur la surface cible.

Le mécanisme principal : Transfert physique vs réaction chimique

Comprendre le processus sous-jacent est la première étape pour choisir la bonne méthode. Les deux techniques ne sont pas interchangeables ; elles représentent des approches fondamentalement différentes pour construire une couche de film.

Comment fonctionne le PVD : Un transfert en ligne de mire

Dans le dépôt physique en phase vapeur, le revêtement commence comme un matériau source solide, souvent appelé "cible". Ce matériau est converti en vapeur par des moyens purement physiques.

Les méthodes courantes incluent l'évaporation, où le matériau est chauffé sous vide jusqu'à ce qu'il se vaporise, ou la pulvérisation cathodique, où la cible est bombardée d'ions à haute énergie, éjectant des atomes qui se dirigent vers le substrat.

Ces atomes ou molécules vaporisés se déplacent en ligne droite – une "ligne de mire" – et se condensent sur la pièce plus froide, formant le film mince solide. Pensez-y comme à de la peinture au pistolet, où les particules voyagent directement de la buse à la surface.

Comment fonctionne le CVD : Une synthèse basée sur la surface

Dans le dépôt chimique en phase vapeur, le processus commence par des gaz précurseurs volatils. Ces gaz, qui contiennent les éléments nécessaires au film final, sont introduits dans une chambre de réaction.

De l'énergie, généralement sous forme de chaleur élevée, est appliquée au substrat. Cette énergie provoque la réaction ou la décomposition des gaz précurseurs sur la surface chaude, formant le revêtement solide désiré. Les gaz sous-produits indésirables sont ensuite pompés hors de la chambre.

C'est moins comme peindre et plus comme faire un gâteau. Les ingrédients bruts (gaz) sont mélangés et transformés par la chaleur sur la surface du moule (le substrat) pour créer quelque chose de nouveau (le film).

Comparaison des paramètres clés du processus

Les différences de mécanisme entraînent des caractéristiques de processus distinctes, chacune ayant des implications significatives pour le produit final.

Source et état du matériau

Le PVD utilise un matériau source solide (par exemple, un bloc de nitrure de titane) qui est transformé en vapeur. Le film final a la même composition chimique que le matériau source.

Le CVD utilise des produits chimiques précurseurs gazeux. Le film final est le produit d'une réaction chimique et peut être complètement différent de n'importe lequel des gaz de départ individuels.

Température de fonctionnement

Le CVD nécessite généralement des températures très élevées (souvent >600°C) pour fournir l'énergie d'activation nécessaire aux réactions chimiques.

Les processus PVD peuvent souvent être réalisés à des températures beaucoup plus basses (50-500°C), ce qui les rend adaptés au revêtement de matériaux qui ne peuvent pas supporter la chaleur intense d'un processus CVD standard.

Conformité du dépôt

C'est une distinction critique. Parce que le CVD implique des gaz qui s'écoulent et diffusent librement, il peut revêtir uniformément des surfaces tridimensionnelles très complexes. Cette propriété est connue sous le nom d'excellente conformité.

Le PVD est un processus en ligne de mire. Les surfaces qui ne sont pas directement dans le chemin de la source de vapeur reçoivent peu ou pas de revêtement, ce qui entraîne une faible conformité sur des formes complexes.

Comprendre les compromis et les applications

Le choix entre PVD et CVD est dicté par les propriétés souhaitées du revêtement et la géométrie de la pièce à revêtir.

PVD : Dureté et précision en ligne de mire

Le PVD est le processus de prédilection pour créer des revêtements extrêmement durs, résistants à l'usure et à faible frottement. Il est largement utilisé pour les outils de coupe, les composants de moteur et les implants médicaux.

La nature en ligne de mire, bien que limitante pour les formes complexes, offre un contrôle précis pour le revêtement des surfaces planes. Les finitions décoratives sur les montres et les luminaires utilisent souvent le PVD pour sa durabilité et sa large gamme de couleurs.

CVD : Pureté et couverture conforme

Le CVD excelle dans la production de films exceptionnellement purs, denses et uniformes. Sa capacité à revêtir de manière conforme des structures complexes en fait la pierre angulaire de l'industrie des semi-conducteurs pour la construction de l'architecture complexe et multicouche des micropuces.

Des techniques spécialisées comme le CVD Métallo-Organique (MOCVD) et le CVD Assisté par Plasma (PECVD) étendent ses capacités, le PECVD permettant des températures de dépôt plus basses.

Pièges courants à éviter

Une erreur courante consiste à choisir une méthode basée uniquement sur le matériau de revêtement. La géométrie de la pièce est tout aussi critique. L'utilisation du PVD sur une pièce avec des renfoncements profonds ou des canaux internes entraînera un revêtement incomplet et non fonctionnel.

Inversement, l'utilisation d'un CVD à haute température sur un substrat sensible à la chaleur, comme certains plastiques ou alliages trempés, peut endommager ou détruire la pièce elle-même.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif technique principal et les contraintes physiques de votre pièce.

- Si votre objectif principal est de créer un revêtement dur et résistant à l'usure sur une forme relativement simple : Le PVD est souvent la solution la plus directe, à basse température et la plus rentable.

- Si votre objectif principal est de déposer un film très pur et uniforme sur une surface 3D complexe : Le CVD est le choix supérieur en raison de sa capacité inégalée à revêtir de manière conforme.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Un processus PVD à basse température ou une technique spécialisée comme le CVD Assisté par Plasma (PECVD) est nécessaire.

Comprendre cette distinction fondamentale entre le transport physique et la synthèse chimique est la clé pour sélectionner la bonne technologie de dépôt pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Dépôt Physique en Phase Vapeur (PVD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Mécanisme principal | Transfert physique d'un matériau source solide | Réaction chimique de gaz précurseurs à la surface du substrat |

| Source du matériau | Cible solide (par exemple, bloc de titane) | Précurseurs gazeux |

| Température de fonctionnement | Plus basse (50-500°C) | Plus élevée (souvent >600°C) |

| Conformité | Faible (processus en ligne de mire) | Excellente (couverture 3D uniforme) |

| Idéal pour | Revêtements durs et résistants à l'usure sur des formes simples | Films purs et denses sur des structures 3D complexes |

| Applications courantes | Outils de coupe, implants médicaux, finitions décoratives | Fabrication de semi-conducteurs, microélectronique |

Vous n'êtes toujours pas sûr si le PVD ou le CVD convient à votre projet ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins précis des laboratoires et des installations de R&D. Nos experts peuvent vous aider à sélectionner le système de dépôt idéal pour atteindre vos objectifs de revêtement spécifiques – que vous ayez besoin de la dureté du PVD ou de la couverture conforme du CVD.

Contactez notre équipe technique dès aujourd'hui pour discuter de votre application et découvrir comment les solutions de KINTEK peuvent améliorer vos processus de recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore