Au fond, la différence est simple. Le dépôt physique en phase vapeur (PVD) utilise un procédé physique — comme le chauffage ou la pulvérisation cathodique — pour transformer un matériau source solide en vapeur qui recouvre un substrat. Le dépôt chimique en phase vapeur (CVD) utilise une réaction chimique entre des gaz précurseurs pour créer un matériau solide entièrement nouveau qui forme ensuite un film sur le substrat.

La distinction fondamentale réside dans la manière dont le matériau de revêtement est généré. Le PVD transfère physiquement un matériau existant d'une source à un substrat, tandis que le CVD synthétise un nouveau matériau directement sur le substrat par une réaction chimique.

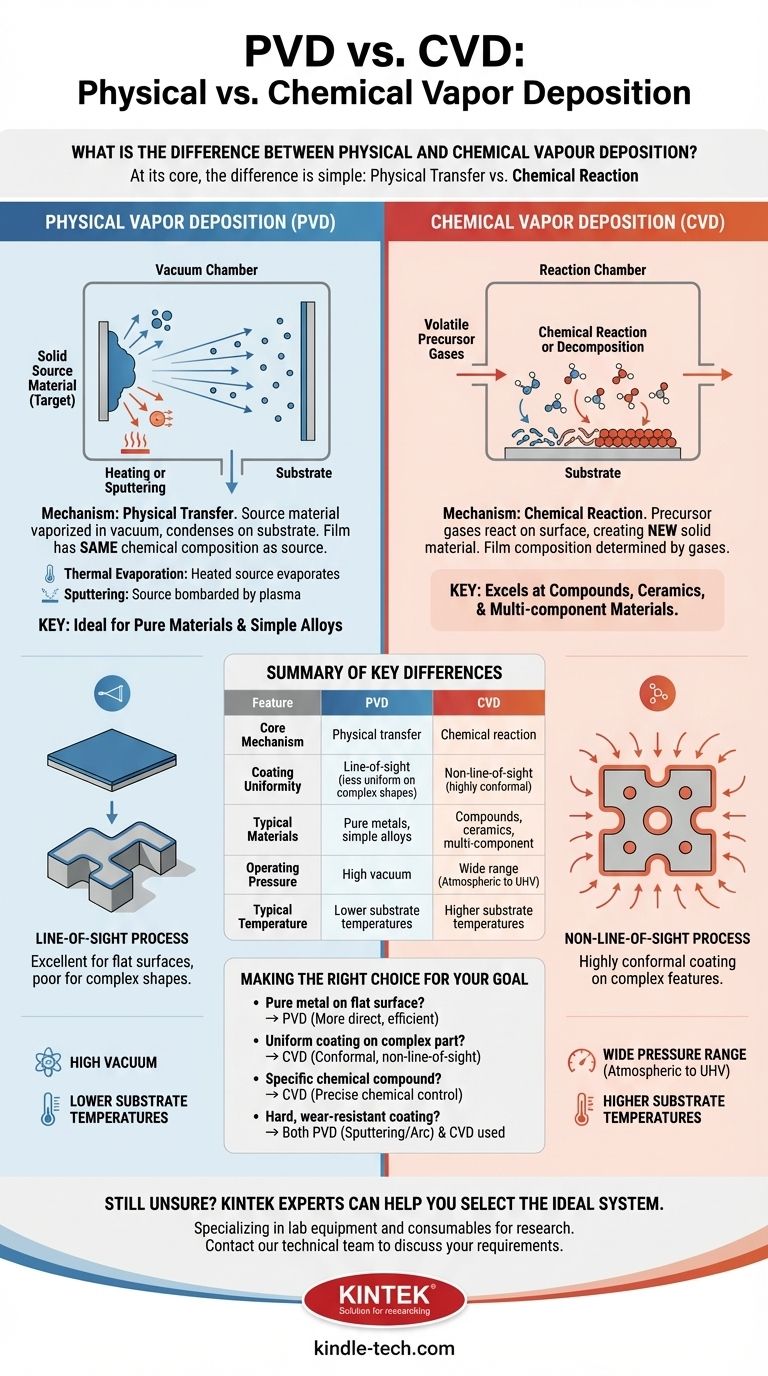

Le mécanisme de base : transfert physique contre réaction chimique

Pour choisir le bon procédé, vous devez d'abord comprendre comment chacun fonctionne fondamentalement. Le nom de chaque technique décrit précisément son mécanisme.

Comment fonctionne le PVD : un procédé physique

Le PVD est un procédé à ligne de visée où un matériau source solide, ou « cible », est vaporisé à l'intérieur d'une chambre à vide.

Les atomes ou molécules de cette vapeur voyagent ensuite en ligne droite et se condensent sur le substrat, formant le film mince. Le film déposé présente la même composition chimique de base que le matériau source.

Il existe deux méthodes principales pour cela :

- Évaporation thermique : Le matériau source est chauffé jusqu'à ce qu'il s'évapore en gaz.

- Pulvérisation cathodique (sputtering) : Le matériau source est bombardé d'ions à haute énergie (un plasma), qui arrachent physiquement des atomes de sa surface.

Comment fonctionne le CVD : un procédé chimique

Le CVD est un procédé chimique où le substrat est exposé à un ou plusieurs gaz précurseurs volatils à l'intérieur d'une chambre de réaction.

Ces gaz réagissent ou se décomposent à la surface du substrat, créant un nouveau matériau solide qui se dépose sous forme de film. La composition du film est déterminée par les gaz précurseurs et les conditions de réaction.

Cette réaction chimique est généralement induite par des températures élevées, mais peut également être améliorée par un plasma (PECVD) ou de la lumière (LICVD).

Différences clés dans l'application et les résultats

La différence de mécanisme entraîne des différences significatives dans les types de films produits et les surfaces qu'ils peuvent revêtir.

Revêtement conforme et formes complexes

Étant donné que le PVD est un procédé à ligne de visée, il est excellent pour revêtir des surfaces planes mais a du mal à revêtir uniformément des formes complexes en trois dimensions. Les « ombres » projetées par la géométrie de la pièce peuvent entraîner une épaisseur de film inégale.

Le CVD, en revanche, n'est pas limité par la ligne de visée. Les gaz précurseurs peuvent circuler autour et à l'intérieur des caractéristiques complexes, des trous et des évidements, ce qui donne un revêtement très uniforme ou « conforme ». C'est souvent ce qu'on appelle le « pouvoir de pénétration » supérieur du CVD.

Propriétés et composition du film

Le PVD est idéal pour déposer des matériaux purs, tels que des métaux élémentaires (titane, aluminium) ou des alliages simples, directement à partir d'une cible solide. Le procédé offre un moyen simple de transférer ce matériau sur une surface.

Le CVD excelle dans la création de films de composés, y compris les céramiques, les alliages et les matériaux multi-composants. En contrôlant soigneusement les gaz précurseurs et les conditions de réaction, vous pouvez concevoir précisément la composition chimique, la structure cristalline et la taille des grains du film.

Conditions de fonctionnement

Les procédés PVD nécessitent presque toujours un vide poussé. Ceci est nécessaire pour garantir que les atomes vaporisés peuvent voyager de la cible au substrat sans entrer en collision avec d'autres molécules de gaz.

Les procédés CVD peuvent fonctionner sur une large gamme de pressions, de la pression atmosphérique (APCVD) à un vide ultra-élevé (UHVCVD). Le CVD nécessite souvent des températures de substrat plus élevées pour fournir l'énergie thermique nécessaire pour entraîner les réactions chimiques.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; ce sont des outils conçus pour des tâches différentes, chacun ayant des avantages et des limites distincts.

L'avantage PVD : pureté du matériau et simplicité

La principale force du PVD est sa capacité à déposer des films de haute pureté de matériaux qui n'ont peut-être pas de précurseurs gazeux appropriés pour le CVD. Le procédé est conceptuellement plus simple et constitue la norme industrielle pour de nombreux revêtements métalliques et décoratifs durs.

L'avantage CVD : polyvalence et couverture

La force du CVD réside dans sa capacité inégalée à créer des revêtements hautement conformes sur des formes complexes et à synthétiser une vaste gamme de matériaux composés qui seraient impossibles à déposer directement. Il peut également atteindre des vitesses de dépôt très élevées, ce qui le rend économique pour les revêtements plus épais.

Pièges courants à éviter

Une erreur courante avec le PVD est d'attendre une couverture uniforme sur des pièces complexes, ce qui entraîne de mauvaises performances dans les zones ombragées.

Avec le CVD, les défis peuvent inclure la gestion de la chimie complexe, la manipulation de gaz précurseurs potentiellement dangereux et la garantie que les températures de procédé élevées n'endommagent pas le substrat sous-jacent.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de matériau, de géométrie et de propriétés du film dicteront le meilleur choix.

- Si votre objectif principal est d'appliquer un métal pur ou un alliage simple sur une surface plane : Le PVD est presque toujours le choix le plus direct et le plus efficace.

- Si votre objectif principal est de revêtir l'intérieur d'une pièce complexe avec une couche protectrice uniforme : La nature non-ligne-de-visée du CVD est essentielle pour réussir.

- Si votre objectif principal est de créer un film avec un composé chimique très spécifique (par exemple, le nitrure de silicium) : Le CVD fournit le contrôle chimique nécessaire pour synthétiser le matériau in situ.

- Si votre objectif principal est d'appliquer un revêtement dur et résistant à l'usure sur des outils de coupe : Les deux techniques sont utilisées, mais les méthodes PVD comme la pulvérisation cathodique et le dépôt par arc sont extrêmement courantes et efficaces.

En fin de compte, comprendre la distinction fondamentale entre le transfert physique et la création chimique est la clé pour choisir le bon outil pour votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme de base | Transfert physique du matériau | Réaction chimique pour créer le matériau |

| Uniformité du revêtement | Ligne de visée ; moins uniforme sur les formes complexes | Hors ligne de visée ; hautement conforme |

| Matériaux typiques | Métaux purs, alliages simples | Composés, céramiques, matériaux multi-composants |

| Pression de fonctionnement | Vide poussé | Large gamme (atmosphérique à UHV) |

| Température typique | Températures de substrat plus basses | Températures de substrat plus élevées |

Vous ne savez toujours pas quel procédé de dépôt convient à votre application ?

KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant aux besoins précis des laboratoires et des installations de R&D. Nos experts peuvent vous aider à sélectionner le système PVD ou CVD idéal pour obtenir la composition de film spécifique, la composition des matériaux et l'uniformité du revêtement que votre projet exige.

Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins et découvrir comment nos solutions peuvent améliorer vos résultats en recherche et développement.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels