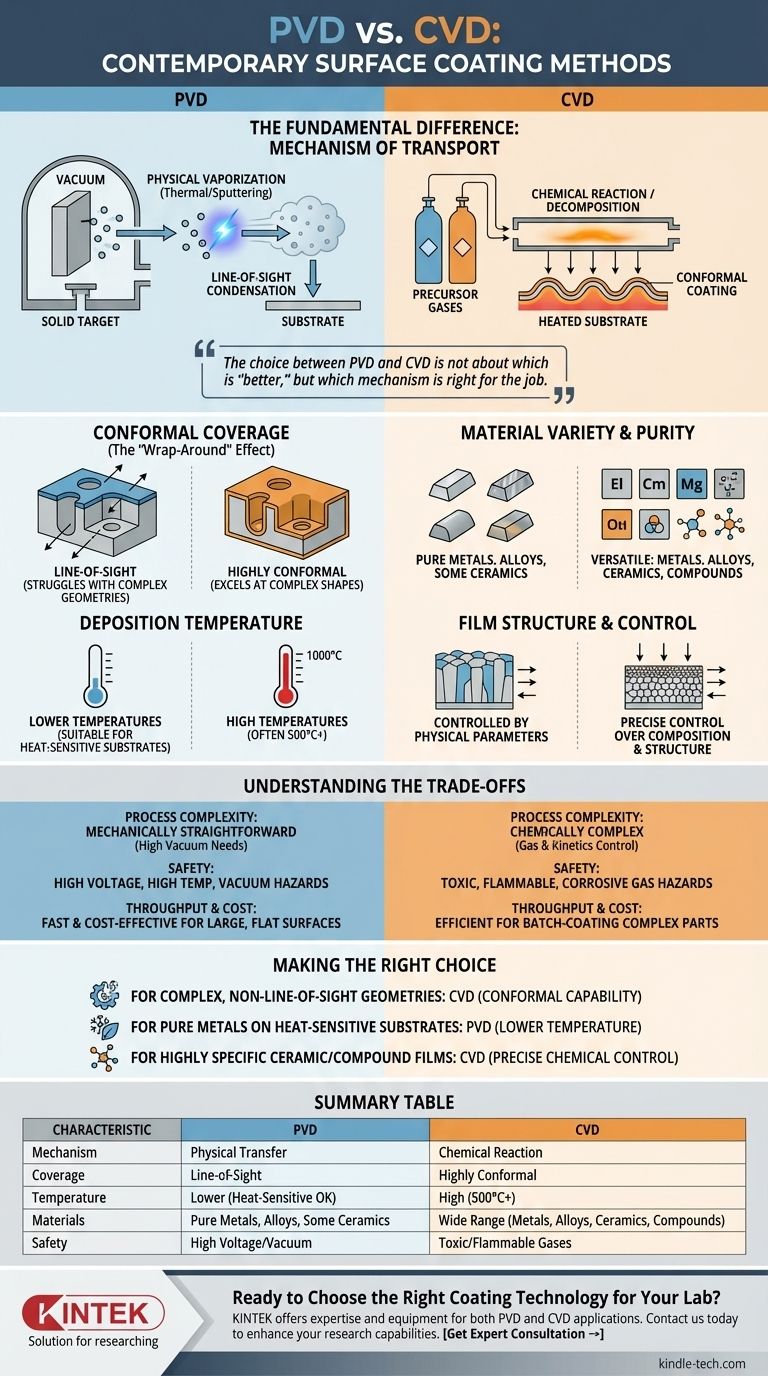

La différence fondamentale entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans la manière dont le matériau de revêtement est transporté vers le substrat. Le PVD est un processus mécanique où un matériau source solide ou liquide est physiquement vaporisé puis condensé sur la pièce. En revanche, le CVD est un processus chimique où des gaz précurseurs réagissent ou se décomposent à la surface du substrat pour former le revêtement.

Le choix entre PVD et CVD ne consiste pas à déterminer lequel est "meilleur", mais quel mécanisme est le plus adapté à la tâche. Le PVD est un processus physique en ligne de mire, idéal pour déposer des matériaux purs sur des géométries plus simples, tandis que le CVD utilise des réactions chimiques pour créer des revêtements très conformes, même sur les surfaces les plus complexes.

Le mécanisme principal : comment chaque processus fonctionne

Pour choisir la bonne technologie, vous devez d'abord comprendre la différence fondamentale dans la manière dont le film est formé. L'un est un processus de transfert physique, l'autre de création chimique.

Dépôt physique en phase vapeur (PVD) : un transfert physique

En PVD, le matériau de revêtement commence comme une cible solide. Cette cible est transformée en vapeur par des moyens purement physiques à l'intérieur d'une chambre à vide poussé.

Les deux méthodes principales sont l'évaporation thermique, qui utilise des températures élevées pour faire bouillir les atomes de la cible, et la pulvérisation cathodique, qui utilise un plasma à haute énergie pour bombarder la cible et déloger physiquement les atomes.

Ces atomes vaporisés voyagent ensuite en ligne droite — un chemin "en ligne de mire" — jusqu'à ce qu'ils frappent le substrat et se condensent, formant le film solide.

Dépôt chimique en phase vapeur (CVD) : une réaction chimique

Le CVD ne commence pas avec une cible solide, mais avec un ou plusieurs gaz précurseurs volatils introduits dans une chambre de réaction.

Ces gaz se décomposent ou réagissent entre eux à la surface d'un substrat chauffé. Cette réaction chimique est ce qui forme le matériau de revêtement solide directement sur la pièce.

Étant donné que le dépôt est entraîné par une réaction chimique dans un environnement gazeux, le matériau peut se déposer uniformément sur toutes les surfaces exposées, quelle que soit leur orientation par rapport à la source de gaz.

Comparaison des principales caractéristiques des revêtements

La différence de mécanisme dicte directement les propriétés du revêtement final et les types de pièces pouvant être traitées.

Couverture conforme (l'effet "enveloppement")

Le CVD excelle dans la production de revêtements hautement conformes. Sa nature en phase gazeuse lui permet de revêtir uniformément des formes complexes et des surfaces internes avec facilité.

Le PVD, étant un processus en ligne de mire, a des difficultés avec cela. Il nécessite des fixations complexes et une rotation des pièces pour obtenir une couverture sur des géométries non planes, et le revêtement à l'intérieur de trous profonds ou de canaux est souvent impossible.

Variété et pureté des matériaux

Le CVD est exceptionnellement polyvalent, capable de déposer une large gamme de matériaux, y compris des métaux, des alliages multi-composants et des couches céramiques ou composées de haute pureté, en ajustant simplement les gaz précurseurs.

Le PVD est également polyvalent mais est le plus souvent utilisé pour déposer des métaux purs, des alliages spécifiques et certains composés céramiques. La composition du film est directement liée à la composition de la cible physique.

Température de dépôt et impact sur le substrat

Les processus CVD traditionnels nécessitent souvent des températures très élevées (plusieurs centaines, voire plus de 1000°C) pour déclencher les réactions chimiques nécessaires. Cela limite les types de matériaux de substrat qui peuvent être revêtus sans être endommagés ou déformés.

Bien que certains processus PVD utilisent la chaleur, beaucoup, comme la pulvérisation cathodique, peuvent être réalisés à des températures beaucoup plus basses. Cela rend le PVD adapté au revêtement de matériaux sensibles à la chaleur comme les plastiques, ou de composants finis où une chaleur élevée altérerait leurs propriétés.

Structure et contrôle du film

Le CVD permet un contrôle précis de la composition chimique, de la structure cristalline et de la taille des grains du film en gérant précisément les débits de gaz, la pression et la température.

En PVD, les propriétés du film sont contrôlées par des paramètres physiques tels que le taux de dépôt, l'énergie du plasma et la pression de la chambre.

Comprendre les compromis

Aucune méthode n'est une solution universelle. Chacune a son propre ensemble de considérations et de limitations opérationnelles.

Complexité du processus

Les processus CVD peuvent être chimiquement complexes. Le succès dépend d'un contrôle précis des mélanges gazeux et de la cinétique des réactions, ainsi que de la gestion des sous-produits.

Le PVD est mécaniquement simple dans son concept, mais l'obtention de films de haute qualité nécessite un contrôle rigoureux des niveaux de vide, des sources d'alimentation et de la configuration physique de la chambre.

Préoccupations en matière de sécurité et d'environnement

Le CVD implique souvent des gaz précurseurs qui sont toxiques, inflammables ou corrosifs, nécessitant des systèmes de manipulation et de sécurité sophistiqués.

Les processus PVD sont généralement considérés comme plus propres d'un point de vue chimique. Les principaux dangers sont liés aux hautes tensions, aux températures élevées et aux environnements de vide poussé utilisés.

Débit et coût

L'économie de chaque processus dépend fortement de l'application. Le CVD peut être très efficace pour le revêtement par lots d'un grand nombre de pièces complexes grâce à son excellente couverture conforme.

Le PVD peut être extrêmement rapide et rentable pour le revêtement de grandes surfaces planes dans un système en ligne, mais devient moins efficace pour les géométries complexes qui nécessitent une manipulation.

Faire le bon choix pour votre application

Votre décision doit être guidée par la géométrie de votre pièce et les propriétés souhaitées du film final.

- Si votre objectif principal est de revêtir des géométries complexes, non en ligne de mire : le CVD est le choix supérieur en raison de sa capacité inhérente d'« enveloppement » chimique.

- Si votre objectif principal est de déposer des métaux purs ou des alliages courants sur des substrats sensibles à la chaleur : le PVD, en particulier la pulvérisation cathodique, offre une solution à basse température et hautement contrôlable.

- Si votre objectif principal est de créer des films céramiques, composés ou de haute pureté très spécifiques : le CVD offre un contrôle inégalé sur la composition chimique finale du film grâce à une gestion précise des gaz.

Comprendre la différence fondamentale entre le transfert physique et la création chimique est la clé pour sélectionner la technologie de revêtement optimale pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Mécanisme | Transfert physique de matériau solide/liquide | Réaction chimique de gaz précurseurs |

| Couverture | En ligne de mire (géométries complexes limitées) | Hautement conforme (enveloppe les formes complexes) |

| Température | Températures plus basses (convient aux substrats sensibles à la chaleur) | Températures élevées (souvent 500°C+) |

| Matériaux | Métaux purs, alliages, certaines céramiques | Large gamme : métaux, alliages, céramiques, composés |

| Sécurité | Dangers liés à la haute tension/au vide | Dangers liés aux gaz toxiques, inflammables, corrosifs |

Prêt à choisir la bonne technologie de revêtement pour votre laboratoire ?

Que vous ayez besoin de PVD pour des substrats sensibles à la chaleur ou de CVD pour des géométries complexes, KINTEK possède l'expertise et l'équipement nécessaires pour répondre à vos exigences en matière de revêtement de surface. Notre équipe est spécialisée dans l'aide aux laboratoires pour sélectionner et mettre en œuvre la méthode de dépôt optimale pour leurs applications spécifiques.

Contactez-nous dès aujourd'hui pour discuter de vos besoins de projet et découvrir comment les solutions d'équipement de laboratoire de KINTEK peuvent améliorer vos capacités de recherche.

Obtenez une consultation d'expert →

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat