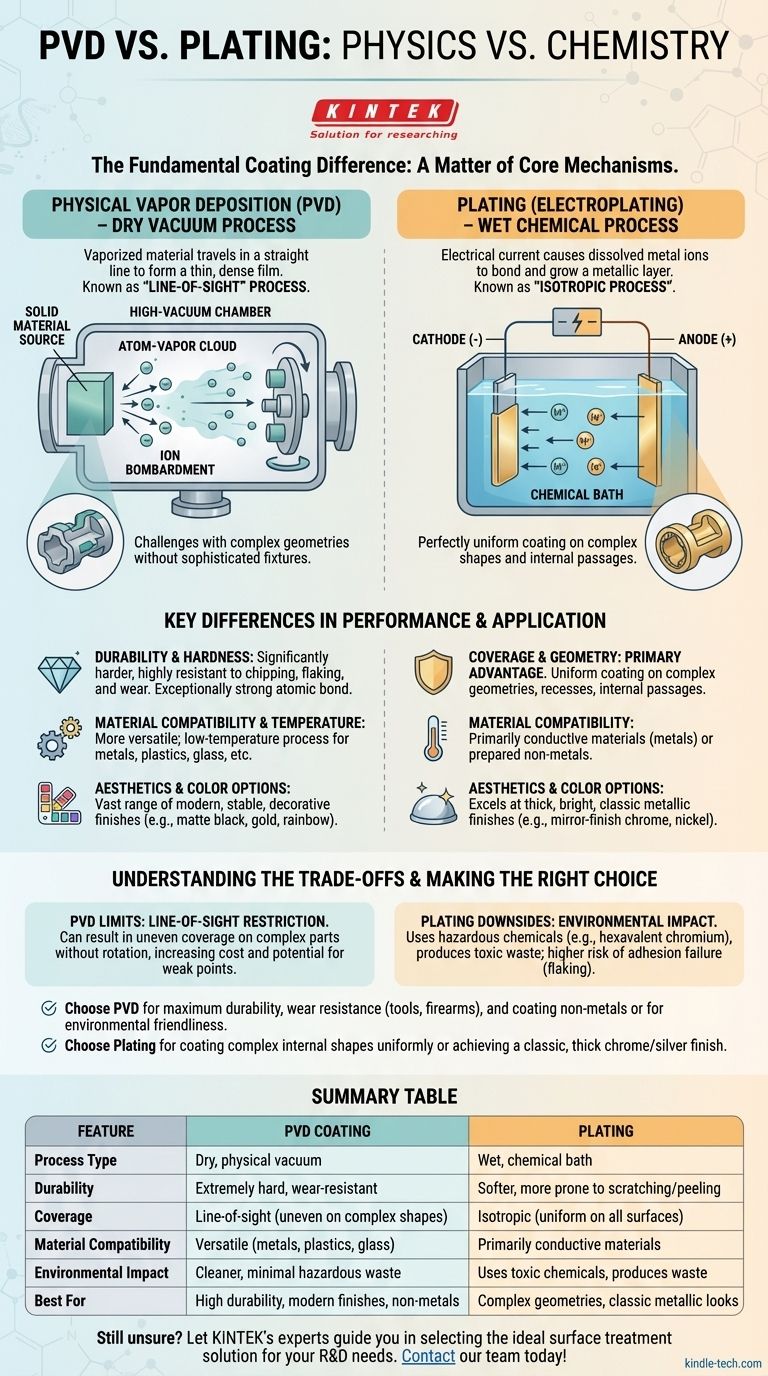

À la base, la différence entre le PVD et la galvanoplastie est une question de physique versus chimie. Le dépôt physique en phase vapeur (PVD) est un processus sec sous vide qui dépose physiquement une fine couche de matériau sur une surface, atome par atome. La galvanoplastie traditionnelle, ou électrodéposition, est un processus chimique humide qui utilise un courant électrique dans un bain liquide pour faire croître une couche de métal sur une pièce conductrice.

La décision centrale entre le PVD et la galvanoplastie est un compromis. Vous devez choisir entre la dureté supérieure et la polyvalence des matériaux du PVD, et la capacité de la galvanoplastie à recouvrir uniformément des formes complexes avec une finition métallique épaisse et classique.

Comment chaque processus fonctionne fondamentalement

Pour comprendre quelle méthode convient à votre application, vous devez d'abord saisir la différence fondamentale dans la manière dont le revêtement est appliqué.

Dépôt physique en phase vapeur (PVD) : un film sous vide

Le PVD a lieu dans une chambre à vide poussé. Un matériau source solide est vaporisé par un processus physique, tel que la pulvérisation (en le bombardant d'ions).

Ce matériau vaporisé se déplace ensuite en ligne droite à travers le vide et se condense sur l'objet cible, formant un film très fin, dense et très adhérent.

Parce que le matériau se déplace en ligne droite, le PVD est connu comme un processus "en ligne de mire". Toute surface non directement exposée à la source de vapeur ne sera pas revêtue.

Galvanoplastie : un processus de bain chimique

La galvanoplastie se produit dans une solution chimique liquide. Dans la méthode la plus courante, l'électrodéposition, l'objet à revêtir est immergé dans le bain et agit comme la cathode (électrode négative).

Un courant électrique est passé à travers la solution, provoquant la migration et la liaison des ions métalliques dissous à la surface de l'objet, "faisant croître" efficacement une couche métallique.

Parce que l'objet est entièrement immergé, il s'agit d'un processus isotrope. Le revêtement se forme uniformément sur toutes les surfaces que le liquide peut toucher, y compris les canaux internes et les trous complexes.

Différences clés en termes de performance et d'application

Les différences de processus entraînent des résultats très différents en termes de durabilité, d'apparence et de cas d'utilisation appropriés.

Durabilité et dureté

Les revêtements PVD sont significativement plus durs, plus durables et plus résistants à la corrosion que la plupart des finitions plaquées. La liaison atomique créée lors du processus PVD est exceptionnellement forte, ce qui la rend très résistante à l'écaillage, au pelage et à l'usure.

La galvanoplastie, bien que protectrice, est une couche plus molle qui est plus susceptible aux rayures et peut se décoller si la préparation de la surface ou le processus est défectueux.

Couverture et géométrie

C'est l'avantage principal de la galvanoplastie. Sa nature isotrope assure un revêtement parfaitement uniforme sur les pièces aux géométries complexes, aux creux profonds ou aux passages internes.

La nature en ligne de mire du PVD rend difficile le revêtement uniforme de formes complexes sans des fixations sophistiquées pour faire pivoter la pièce pendant le processus.

Compatibilité des matériaux et température

Le PVD est plus polyvalent. C'est un processus à basse température qui peut être utilisé pour revêtir une large gamme de matériaux, y compris les plastiques, le verre et les métaux sensibles à la chaleur, en plus des aciers et alliages standard.

L'électrodéposition nécessite généralement que le substrat soit électriquement conducteur, ce qui limite son application aux métaux ou aux non-métaux spécialement préparés.

Esthétique et options de couleur

Le PVD offre une vaste gamme de finitions décoratives modernes (par exemple, noir mat, or, or rose, bronze et même des couleurs arc-en-ciel irisées) qui sont très stables.

La galvanoplastie excelle dans la production de finitions métalliques épaisses, brillantes et classiques, telles que le chrome, le nickel ou l'argent à effet miroir.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; choisir la mauvaise pour votre objectif peut entraîner un échec.

Les limites du PVD

L'inconvénient principal est la restriction "en ligne de mire". Sans une rotation minutieuse de la pièce, cela peut entraîner une couverture inégale ou incomplète sur des pièces complexes, créant des points faibles pour l'usure et la corrosion. Cette complexité supplémentaire peut augmenter les coûts.

Les inconvénients de la galvanoplastie

La préoccupation la plus importante avec la galvanoplastie traditionnelle est son impact environnemental. Le processus utilise souvent des produits chimiques dangereux (comme le chrome hexavalent) et produit des déchets toxiques qui nécessitent une élimination soigneuse. De plus, la défaillance de l'adhérence, entraînant un écaillage ou un pelage, est un mode de défaillance plus courant qu'avec le PVD.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application devraient dicter votre choix.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Choisissez le PVD pour sa dureté et son adhérence supérieures, idéal pour les outils, les armes à feu et les montres haut de gamme.

- Si votre objectif principal est de revêtir uniformément des formes internes complexes : Choisissez la galvanoplastie, car le bain liquide fournira une couverture parfaite là où un processus en ligne de mire ne le peut pas.

- Si votre objectif principal est une finition chrome ou argent classique et épaisse : La galvanoplastie est la méthode traditionnelle et la plus efficace pour obtenir cette esthétique spécifique.

- Si votre objectif principal est le respect de l'environnement ou le revêtement de non-métaux : Le PVD est le processus plus propre et plus polyvalent, adapté aux plastiques, aux composites et à d'autres matériaux.

Comprendre le mécanisme fondamental — un film physique versus un bain chimique — est la clé pour sélectionner le bon revêtement pour votre besoin spécifique.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Galvanoplastie |

|---|---|---|

| Type de processus | Processus sous vide sec et physique | Processus de bain chimique humide |

| Durabilité | Extrêmement dur, résistant à l'usure | Plus doux, plus sujet aux rayures/écaillage |

| Couverture | En ligne de mire (inégale sur les formes complexes) | Isotrope (uniforme sur toutes les surfaces) |

| Compatibilité des matériaux | Polyvalent (métaux, plastiques, verre) | Principalement les matériaux conducteurs |

| Impact environnemental | Plus propre, déchets dangereux minimes | Utilise des produits chimiques toxiques, produit des déchets |

| Idéal pour | Haute durabilité, finitions modernes, non-métaux | Géométries complexes, aspects métalliques classiques |

Vous n'êtes toujours pas sûr du processus de revêtement le mieux adapté à vos pièces ? Laissez les experts de KINTEK vous guider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables pour la R&D en traitement de surface, vous aidant à sélectionner la solution PVD ou de galvanoplastie idéale pour une durabilité, des performances et une esthétique améliorées. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression

- Quel est l'objectif de la plastification ? Protéger et améliorer vos documents pour une utilisation à long terme

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Comment fonctionne le pressage à chaud ? Atteindre la densité maximale pour les matériaux avancés