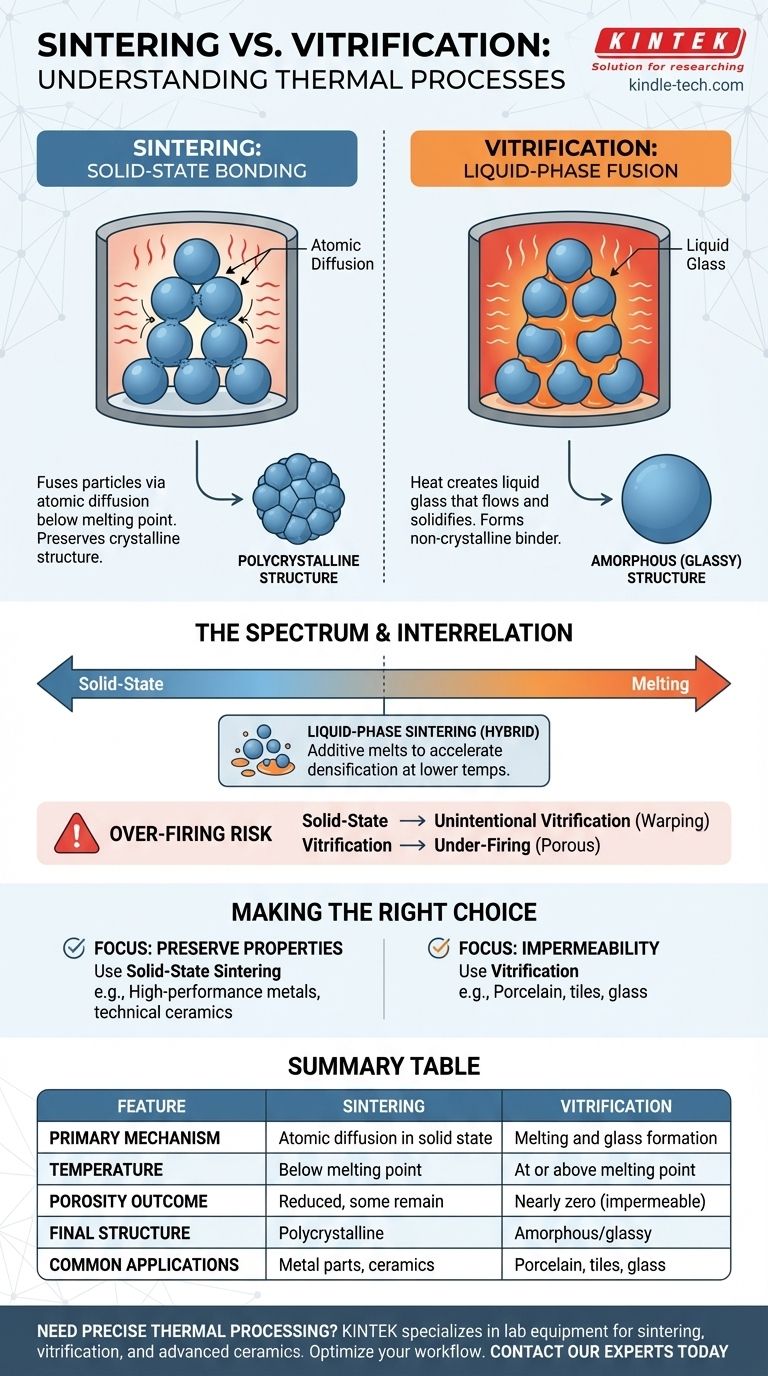

En science des matériaux, le frittage et la vitrification sont tous deux des processus thermiques qui utilisent la chaleur pour lier des particules, mais ils y parviennent par des mécanismes fondamentalement différents. Le frittage fusionne les particules par diffusion atomique à l'état solide, bien en dessous du point de fusion du matériau. La vitrification, en revanche, implique de chauffer un matériau jusqu'à ce qu'au moins une partie de celui-ci fonde en un verre liquide, qui refroidit ensuite pour former un liant solide et non cristallin.

La distinction cruciale est l'état de la matière impliqué : Le frittage lie les particules tant qu'elles restent solides, tandis que la vitrification implique la création d'une phase liquide et vitreuse qui se solidifie pour fusionner les composants restants et éliminer la porosité.

La mécanique du frittage : Construire la résistance sans fondre

Le principe fondamental : Diffusion atomique

Le frittage implique de chauffer une poudre compactée à une température élevée, mais toujours inférieure à son point de fusion.

À cette température élevée, les atomes aux points de contact des particules deviennent mobiles. Ils diffusent à travers les limites des particules, ce qui provoque la fusion des particules individuelles et la formation de grains plus grands.

L'objectif : Densification et résistance

L'objectif principal du frittage est de réduire l'espace vide (porosité) entre les particules.

À mesure que les particules se lient et que les pores rétrécissent, le matériau devient significativement plus dense, plus résistant et plus stable. C'est le processus utilisé pour transformer des poudres métalliques en engrenages solides ou des poudres céramiques en composants de moteur.

Le résultat : Une structure polycristalline

Étant donné qu'une fusion extensive ne se produit pas, le frittage préserve généralement la structure cristalline originale du matériau. La pièce finale est une masse solide de cristaux imbriqués.

Des matériaux comme les métaux, les carbures et de nombreuses céramiques techniques de haute performance sont traités de cette manière pour maintenir leurs propriétés cristallines souhaitables.

La mécanique de la vitrification : Le rôle d'une phase liquide

Le principe fondamental : Créer un liant vitreux

La vitrification se produit lorsqu'un matériau est chauffé à une température suffisamment élevée pour provoquer une fusion partielle ou complète.

Ce liquide fondu et visqueux s'écoule dans les pores entre les particules solides restantes. Au refroidissement, ce liquide ne recristallise pas mais durcit plutôt en un état amorphe, semblable à du verre.

L'objectif : Imperméabilité

Le verre formé pendant la vitrification scelle efficacement tous les pores ouverts, rendant le produit final imperméable à l'eau, à l'air et à d'autres fluides.

C'est le processus clé pour créer des produits comme la vaisselle en porcelaine, les carreaux de sol en céramique et le verre lui-même, où la prévention de l'absorption est essentielle.

Le résultat : Une structure amorphe (vitreuse)

La caractéristique définissante d'un produit vitrifié est la présence d'une phase vitreuse continue, non cristalline (amorphe). Cette phase agit comme une matrice solide et imperméable qui maintient toute la structure ensemble.

Comprendre l'interrelation et les compromis

Un spectre de processus

Il est plus utile de considérer ces processus non pas comme deux processus complètement distincts, mais comme des résultats sur un spectre de traitement thermique. De nombreux processus céramiques impliquent les deux.

Frittage en phase liquide

Un processus industriel courant connu sous le nom de frittage en phase liquide est un hybride parfait. Une petite quantité d'un additif avec un point de fusion plus bas est mélangée à la poudre principale.

Lorsqu'il est chauffé, cet additif fond et se vitrifie, créant un liquide qui accélère la densification et le frittage des particules solides primaires. Cela permet un traitement à des températures plus basses ou l'obtention de densités plus élevées.

Le risque de surcuisson

Le compromis clé est le contrôle. Si un matériau destiné uniquement au frittage à l'état solide est surchauffé, il peut commencer à se vitrifier involontairement.

Cela peut entraîner un affaissement, une déformation et une perte des dimensions précises et des propriétés cristallines requises pour les applications de haute performance. Inversement, une sous-cuisson d'une céramique destinée à la vitrification entraînera un produit poreux, faible et non étanche.

Faire le bon choix pour votre objectif

Le processus idéal dépend entièrement des propriétés souhaitées du produit final.

- Si votre objectif principal est de préserver les propriétés à haute température et la structure cristalline d'un matériau : Vous êtes concerné par le frittage à l'état solide, qui est essentiel pour les métaux de haute performance et les céramiques techniques.

- Si votre objectif principal est de créer un corps dense, non poreux et étanche : Vous devez réaliser la vitrification, qui est le processus définissant pour des produits comme la porcelaine et le verre.

- Si votre objectif principal est d'accélérer la densification à des températures plus basses : Vous pouvez utiliser le frittage en phase liquide, qui tire parti d'une quantité contrôlée de vitrification pour faciliter la liaison des particules solides.

En fin de compte, comprendre cette distinction vous permet de contrôler la densité finale, la porosité et les performances d'un matériau grâce à l'application précise de la chaleur.

Tableau récapitulatif :

| Caractéristique | Frittage | Vitrification |

|---|---|---|

| Mécanisme principal | Diffusion atomique à l'état solide | Fusion et formation de verre |

| Température | En dessous du point de fusion | Au point de fusion ou au-dessus |

| Résultat de la porosité | Porosité réduite, mais une partie peut subsister | Quasi-zéro porosité (imperméable) |

| Structure finale | Polycristalline | Amorphe/vitreuse |

| Applications courantes | Pièces métalliques, céramiques techniques | Porcelaine, carreaux, verre |

Besoin d'un traitement thermique précis pour vos matériaux ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le frittage, la vitrification et les procédés céramiques avancés. Que vous développiez des céramiques techniques de haute performance ou des produits en verre imperméables, nos solutions garantissent un contrôle précis de la température et des résultats constants. Contactez nos experts dès aujourd'hui pour optimiser votre flux de travail de traitement thermique et atteindre les propriétés matérielles souhaitées.

Guide Visuel

Produits associés

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de 1700℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température du traitement thermique ? Cela dépend de votre métal et des propriétés souhaitées

- Quel est le matériau intérieur d'un four à moufle ? Choisissez le bon revêtement pour votre application

- Quelle est la durée du processus de calcination ? Optimisez le temps de votre processus pour une efficacité maximale

- Quel est le mécanisme de chauffage d'un four à moufle ? Obtenez un traitement propre et uniforme à haute température

- Quel est l'objectif du four à moufle ? Atteindre un traitement à haute température sans contamination