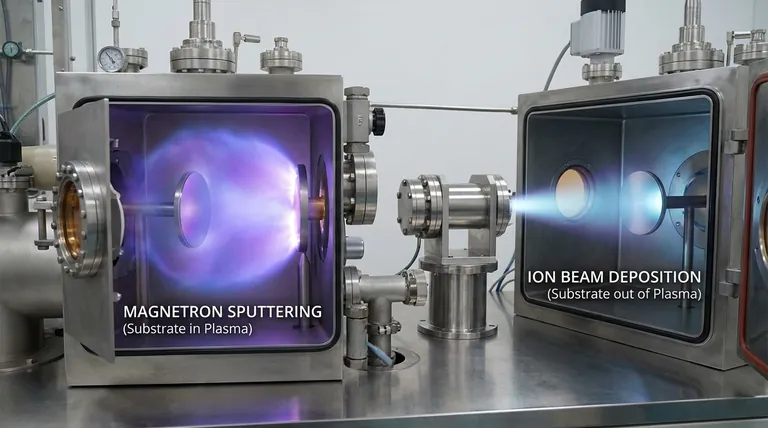

La principale différence entre la pulvérisation cathodique et le dépôt par faisceau d'ions réside dans l'emplacement et le contrôle du plasma. Dans la pulvérisation cathodique magnétron standard, le matériau à revêtir (le substrat) est immergé dans le même plasma qui génère les ions pour frapper le matériau source. Dans le dépôt par faisceau d'ions, une source d'ions séparée crée un faisceau focalisé qui frappe le matériau source, et ce processus entier se déroule à l'écart du substrat, qui reste en dehors de l'environnement plasma.

Au fond, le choix entre ces deux méthodes est un choix entre l'intégration du processus et la séparation du processus. La pulvérisation cathodique standard est une méthode directe et "brute" où tout se passe dans une seule chambre à plasma, tandis que le dépôt par faisceau d'ions est une technique indirecte de haute précision qui découple la génération d'ions du dépôt de matériau.

La séparation fondamentale : Plasma vs. Faisceau d'ions

Les deux techniques sont des formes de Dépôt Physique en Phase Vapeur (PVD), une catégorie de processus où un matériau est converti en phase vapeur puis condensé sur un substrat pour former une couche mince. La différence clé est comment cette vapeur est créée.

Comment fonctionne la pulvérisation cathodique standard

Dans un système de pulvérisation cathodique magnétron typique, un gaz inerte comme l'argon est introduit dans une chambre à vide.

Un champ électrique et magnétique puissant est appliqué, ce qui allume le gaz en un plasma, un état de haute énergie d'ions et d'électrons.

Ces ions sont accélérés vers un matériau source, appelé la cible. L'impact déloge physiquement, ou "pulvérise", des atomes de la cible, qui voyagent ensuite et recouvrent le substrat voisin. Le substrat se trouve à l'intérieur de cet environnement plasma.

Comment fonctionne le dépôt par faisceau d'ions

Le dépôt par faisceau d'ions ajoute une couche critique de séparation et de contrôle à ce processus.

Une source d'ions indépendante génère un faisceau d'ions hautement contrôlé et focalisé, complètement séparé de la cible et du substrat.

Ce faisceau est ensuite dirigé vers la cible dans une autre partie de la chambre, pulvérisant des atomes comme dans le processus standard. Cependant, comme le substrat n'est pas dans le plasma, il n'est pas bombardé par des particules de haute énergie.

Principaux avantages du dépôt par faisceau d'ions

Cette séparation de la source d'ions du substrat crée plusieurs avantages distincts, ce qui en fait la méthode préférée pour les applications de haute performance.

Contrôle indépendant des propriétés du film

Étant donné que l'énergie et le courant du faisceau d'ions sont contrôlés indépendamment, les opérateurs peuvent ajuster précisément les propriétés du film déposé.

Cela peut augmenter la densité du film, modifier la structure cristalline et améliorer des caractéristiques comme la perméabilité à l'eau, conduisant à des performances supérieures.

Contamination réduite

Dans la pulvérisation cathodique standard, le gaz inerte du plasma peut s'incruster dans le film en croissance, ce qui peut être une source de contamination.

Le dépôt par faisceau d'ions réduit considérablement cette inclusion de gaz de pulvérisation car le substrat est isolé de l'environnement plasma principal, ce qui donne des couches minces plus pures.

Protection des substrats sensibles

Le plasma dans un système de pulvérisation cathodique magnétron bombarde constamment le substrat, ce qui peut provoquer des dommages thermiques ou des changements électriques.

Le dépôt par faisceau d'ions élimine ce problème. L'absence de plasma entre la cible et le substrat le rend idéal pour le revêtement de matériaux délicats comme les composants optiques sensibles ou l'électronique complexe.

Polyvalence avec les matériaux

Le processus ne nécessite pas de polarisation électrique entre le substrat et la cible.

Cela rend le dépôt par faisceau d'ions très efficace pour déposer des couches minces sur des matériaux conducteurs et non conducteurs sans modifications spéciales du processus.

Comprendre les compromis

Bien que le dépôt par faisceau d'ions offre un contrôle et une qualité de film supérieurs, ce n'est pas toujours le meilleur choix. Cette précision a un coût.

Complexité et coût

Les systèmes à faisceau d'ions sont intrinsèquement plus complexes, impliquant des sources d'ions dédiées et des systèmes d'alimentation et de contrôle plus sophistiqués. Cela se traduit par un coût d'équipement initial plus élevé et potentiellement une maintenance plus complexe.

Taux de dépôt et débit

La pulvérisation cathodique magnétron standard est souvent plus rapide et peut être plus facilement adaptée aux revêtements industriels de grande surface. Sa simplicité relative et ses taux de dépôt plus élevés en font un outil essentiel pour les applications où une qualité suffisante à volume élevé est le principal moteur.

Faire le bon choix pour votre objectif

En fin de compte, la décision est dictée par les exigences spécifiques de votre application et l'équilibre entre performance et efficacité de production.

- Si votre objectif principal est la précision ultime, la pureté du film et la performance : Le dépôt par faisceau d'ions est le choix supérieur, en particulier pour les revêtements optiques sensibles, les semi-conducteurs avancés et les dispositifs médicaux.

- Si votre objectif principal est la production à haut débit et la rentabilité : La pulvérisation cathodique magnétron est la méthode établie et fiable pour les revêtements à usage général sur les métaux, le verre et d'autres matériaux robustes.

Choisir la bonne méthode nécessite une compréhension claire des propriétés requises de votre film et des contraintes opérationnelles de votre projet.

Tableau récapitulatif :

| Caractéristique | Pulvérisation cathodique magnétron | Dépôt par faisceau d'ions |

|---|---|---|

| Environnement plasma | Le substrat est à l'intérieur du plasma | Le substrat est à l'extérieur du plasma |

| Contrôle et précision | Bon | Supérieur, contrôle indépendant du faisceau d'ions |

| Pureté du film | Risque d'inclusion de gaz de pulvérisation | Élevée, contamination minimale |

| Compatibilité du substrat | Bon pour les matériaux robustes | Idéal pour les substrats sensibles (optique, électronique) |

| Taux de dépôt et coût | Débit plus élevé, coût plus faible | Plus lent, coût d'équipement et d'exploitation plus élevé |

Vous n'êtes toujours pas sûr de la méthode PVD la mieux adaptée à votre application ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à analyser vos exigences spécifiques en matière de propriétés de film, de sensibilité du substrat et d'échelle de production afin de déterminer la solution optimale, qu'il s'agisse de pulvérisation cathodique à haut débit ou de dépôt par faisceau d'ions de haute précision.

Contactez nos spécialistes des couches minces dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer vos résultats de recherche et développement.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application