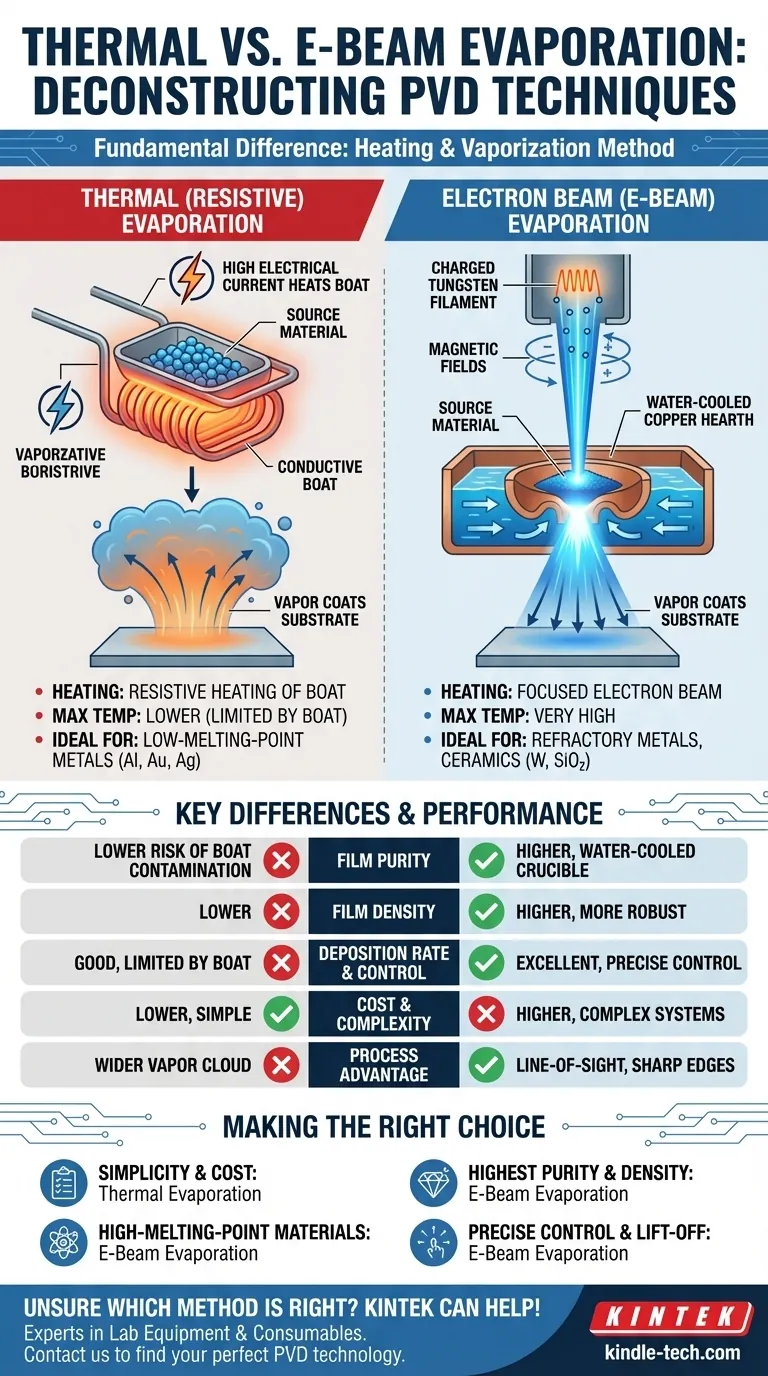

La différence fondamentale entre l'évaporation thermique et l'évaporation par faisceau d'électrons réside dans la méthode utilisée pour chauffer et vaporiser le matériau source. L'évaporation thermique utilise un courant électrique pour chauffer un creuset ou un "bateau" contenant le matériau, de manière similaire à un filament dans une ampoule. En revanche, l'évaporation par faisceau d'électrons utilise un faisceau focalisé d'électrons de haute énergie pour frapper et chauffer directement le matériau lui-même, permettant des températures beaucoup plus élevées et une plus grande précision.

Votre choix entre ces deux méthodes ne concerne pas seulement la façon dont vous chauffez un matériau, mais aussi les matériaux que vous pouvez déposer, la pureté et la densité du film final, et le niveau de contrôle que vous avez sur l'ensemble du processus.

Déconstruction des mécanismes de chauffage

La méthode de chauffage est la cause première de toutes les autres différences entre ces deux techniques de dépôt physique en phase vapeur (PVD). Comprendre comment chacune fonctionne révèle ses forces et ses faiblesses inhérentes.

Évaporation thermique (résistive)

Dans l'évaporation thermique, le matériau source (souvent sous forme de pastilles) est placé dans un petit récipient, généralement appelé bateau ou bobine. Ce bateau est fait d'un métal conducteur à haut point de fusion.

Un courant électrique élevé est passé à travers le bateau. En raison de sa résistance électrique, le bateau chauffe rapidement et intensément.

Cette chaleur est ensuite transférée au matériau source, le faisant d'abord fondre puis s'évaporer. La vapeur résultante traverse la chambre à vide et recouvre le substrat cible.

Évaporation par faisceau d'électrons (E-Beam)

L'évaporation par faisceau d'électrons est un processus plus ciblé et plus énergique. Elle commence par un filament de tungstène chargé qui émet un flux d'électrons.

Ces électrons sont accélérés par une haute tension puis focalisés en un faisceau étroit à l'aide de champs magnétiques.

Ce faisceau de haute énergie est dirigé sur la surface du matériau source, qui repose dans un creuset ou un creuset en cuivre refroidi à l'eau. L'énergie cinétique des électrons est convertie en énergie thermique intense lors de l'impact, chauffant un très petit point sur le matériau jusqu'à son point d'évaporation.

Différences clés en termes de performance et de résultat

Le choix du mécanisme de chauffage a un impact direct sur le processus de dépôt et la qualité du film mince résultant.

Plage de température et compatibilité des matériaux

Le transfert d'énergie direct du faisceau d'électrons peut atteindre des températures extrêmement élevées. Cela le rend capable d'évaporer des matériaux avec des points de fusion très élevés, tels que les métaux réfractaires (platine, tungstène) et les céramiques diélectriques (dioxyde de silicium, oxyde de titane).

L'évaporation thermique est limitée par le point de fusion du bateau lui-même. Elle convient donc mieux aux matériaux ayant des températures d'évaporation plus basses, tels que l'aluminium, l'argent ou l'or.

Pureté et densité du film

En évaporation thermique, tout le bateau devient incandescent. Cela crée un risque que le matériau du bateau lui-même s'évapore, introduisant des impuretés dans le film final.

Avec le faisceau d'électrons, seul le matériau source est surchauffé ; le creuset refroidi à l'eau reste froid. Cela réduit considérablement la contamination, conduisant à des films beaucoup plus purs. Le dépôt par faisceau d'électrons entraîne également généralement des structures de film plus denses et plus robustes.

Taux de dépôt et contrôle

L'évaporation par faisceau d'électrons peut déposer le matériau à un taux beaucoup plus élevé que l'évaporation thermique.

De plus, l'intensité du faisceau d'électrons peut être contrôlée avec précision, permettant des ajustements fins du taux de dépôt. Ce niveau de contrôle est essentiel pour créer des films complexes, multicouches, avec des propriétés spécifiques.

Comprendre les compromis

Bien que l'évaporation par faisceau d'électrons offre des performances supérieures dans plusieurs domaines clés, l'évaporation thermique reste une technique précieuse et largement utilisée en raison de sa simplicité.

Complexité et coût

Les systèmes d'évaporation thermique sont mécaniquement plus simples et donc généralement moins chers à l'achat et à l'utilisation. Leurs alimentations et systèmes de contrôle sont simples.

Les systèmes à faisceau d'électrons sont plus complexes, nécessitant des alimentations haute tension, des bobines de focalisation magnétique sophistiquées et un système de refroidissement robuste. Cela augmente leur coût initial et leurs exigences de maintenance.

Avantages du processus

La nature hautement directionnelle et en ligne de mire de l'évaporation par faisceau d'électrons est un avantage significatif pour des applications telles que la structuration par lift-off, où des bords nets et bien définis sont requis. L'évaporation thermique produit un nuage de vapeur plus large et moins focalisé.

Faire le bon choix pour votre application

Le choix de la méthode correcte dépend entièrement de vos exigences matérielles, de vos normes de qualité et de votre budget.

- Si votre objectif principal est la simplicité et le dépôt économique de métaux à bas point de fusion : L'évaporation thermique est le choix le plus pratique et le plus efficace.

- Si votre objectif principal est le dépôt de matériaux à haut point de fusion comme les céramiques ou les métaux réfractaires : L'évaporation par faisceau d'électrons est votre seule option viable.

- Si votre objectif principal est d'atteindre la plus haute pureté et densité de film possible : Le chauffage direct et le creuset refroidi du faisceau d'électrons offrent un avantage clair sur les méthodes thermiques.

- Si votre objectif principal est un contrôle précis du taux pour des structures de film complexes ou des applications de lift-off : Le contrôle supérieur et la directionnalité d'un système à faisceau d'électrons sont essentiels.

En fin de compte, la compréhension de ces différences fondamentales vous permet d'adapter la bonne technologie de dépôt aux exigences spécifiques de votre matériau et à la qualité souhaitée de votre film mince.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Chauffage résistif d'un creuset/bateau | Faisceau d'électrons focalisé sur le matériau |

| Température maximale | Inférieure (limitée par le bateau) | Très élevée |

| Matériaux idéaux | Métaux à bas point de fusion (Al, Au, Ag) | Métaux réfractaires, céramiques (W, SiO₂) |

| Pureté du film | Risque plus élevé de contamination du bateau | Plus élevée (creuset refroidi à l'eau) |

| Coût et complexité | Inférieurs | Supérieurs |

| Contrôle du dépôt | Bon | Excellent (contrôle précis du taux) |

Vous n'êtes toujours pas sûr de la méthode d'évaporation qui convient à votre projet ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables idéaux pour vos besoins spécifiques en laboratoire, que vous ayez besoin d'un simple système d'évaporation thermique ou d'une solution e-beam de haute précision.

Contactez-nous dès aujourd'hui pour discuter de votre application, et laissez-nous vous aider à obtenir des résultats de films minces supérieurs avec la technologie PVD parfaite pour votre budget et vos exigences de performance.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Qu'est-ce que la technologie d'évaporation à basse température ? Un guide pour le revêtement des matériaux sensibles à la chaleur

- Quel est le but de l'évaporation sous vide ? Purifier l'eau ou créer des revêtements de haute pureté

- Quelle est la limitation du processus de pulvérisation cathodique ? Inconvénients majeurs dans le dépôt de couches minces

- Quelles sont les applications de l'évaporation par faisceau d'électrons ? Obtenez des revêtements de haute pureté pour l'optique et l'électronique

- Comment fonctionne le dépôt par évaporation ? Un guide pour le revêtement de films minces de haute pureté

- Quelle est l'épaisseur du revêtement par évaporation thermique ? Obtenez des films minces de précision pour votre laboratoire

- Qu'est-ce que la méthode de dépôt physique ? Un guide sur le revêtement de films minces PVD