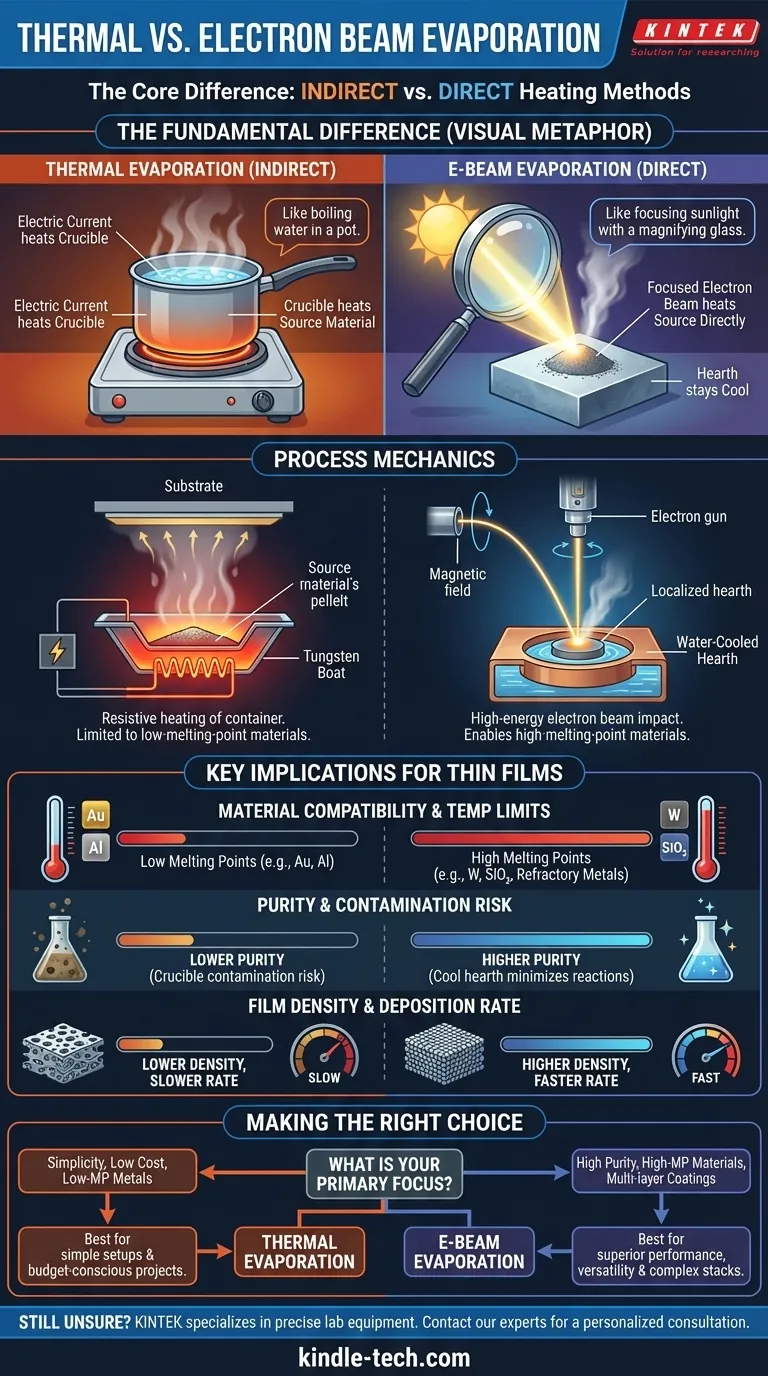

À la base, la différence réside dans la méthode de chauffage. L'évaporation thermique utilise un courant électrique pour chauffer un récipient, ou "bateau", qui à son tour chauffe le matériau source jusqu'à ce qu'il s'évapore. En revanche, l'évaporation par faisceau d'électrons (e-beam) utilise un faisceau d'électrons focalisé et de haute énergie pour chauffer directement le matériau source, évitant ainsi la nécessité de chauffer le récipient.

Le choix entre l'évaporation thermique et l'évaporation par faisceau d'électrons repose sur un compromis fondamental : simplicité versus performance. Alors que l'évaporation thermique est un processus plus simple pour les matériaux à basse température, l'évaporation par faisceau d'électrons offre un contrôle, une pureté et une polyvalence supérieurs pour une gamme beaucoup plus large de matériaux, en particulier ceux ayant des points de fusion élevés.

La différence fondamentale : chauffage direct vs indirect

La méthode utilisée pour fournir de l'énergie au matériau source dicte les capacités, les limitations et la qualité finale du film mince déposé.

Comment fonctionne l'évaporation thermique

Dans l'évaporation thermique, un creuset ou un "bateau" fait d'un matériau résistif (comme le tungstène) contient le matériau source que vous souhaitez déposer. Un courant électrique élevé est passé à travers ce bateau, le faisant chauffer considérablement. Cette chaleur est ensuite transférée au matériau source, augmentant sa température jusqu'à ce qu'il commence à se sublimer ou à s'évaporer.

Ce processus est analogue à faire bouillir de l'eau dans une casserole sur une cuisinière. Le brûleur de la cuisinière (courant électrique) chauffe la casserole (creuset), et la casserole chauffe l'eau (matériau source).

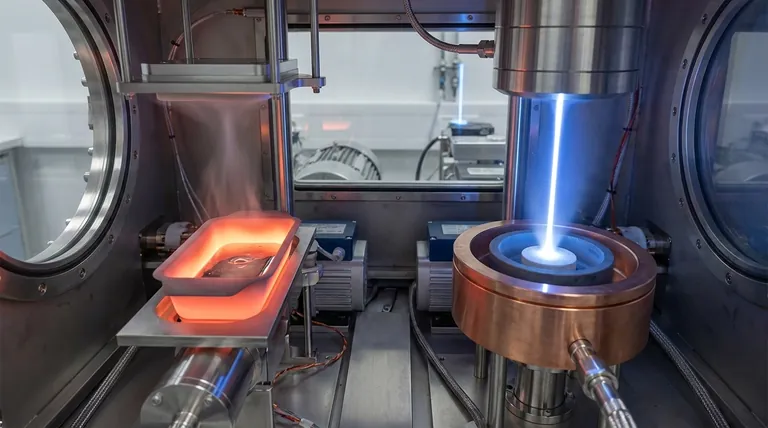

Comment fonctionne l'évaporation par faisceau d'électrons

L'évaporation par faisceau d'électrons emploie une approche beaucoup plus ciblée. Un filament de tungstène émet des électrons, qui sont ensuite accélérés et focalisés par des champs magnétiques en un faisceau de haute énergie. Ce faisceau est dirigé directement sur la surface du matériau source, qui repose dans un creuset en cuivre refroidi à l'eau. L'énergie intense et localisée du faisceau provoque l'évaporation instantanée du matériau à l'impact.

C'est plus comme utiliser une loupe puissante pour concentrer la lumière du soleil. L'énergie est concentrée sur un petit point, laissant la zone environnante – y compris le récipient – relativement froide.

Implications clés pour le dépôt de couches minces

Cette différence dans le mécanisme de chauffage a des conséquences profondes sur le processus de dépôt et la qualité finale du film.

Compatibilité des matériaux et limites de température

L'évaporation thermique est limitée aux matériaux ayant des points de fusion relativement bas. La température du processus ne peut pas dépasser le point de fusion du creuset lui-même.

L'évaporation par faisceau d'électrons excelle avec les matériaux à haute température. Le chauffage étant localisé, elle peut vaporiser des métaux réfractaires (comme le tungstène et le tantale) et des composés diélectriques (comme le dioxyde de silicium) qu'il est impossible de déposer par des méthodes thermiques.

Pureté et risque de contamination

Avec l'évaporation thermique, l'ensemble du creuset est chauffé à des températures extrêmes. Cela crée un risque plus élevé de contamination, car le matériau du creuset lui-même peut dégazer ou réagir avec le matériau source, introduisant des impuretés dans le film déposé.

L'évaporation par faisceau d'électrons offre une pureté significativement plus élevée. Le creuset refroidi à l'eau reste froid, l'empêchant de réagir avec le matériau source. Le chauffage est confiné uniquement au matériau évaporé, ce qui donne un film plus propre et plus pur.

Densité du film et taux de dépôt

Le transfert d'énergie élevé dans l'évaporation par faisceau d'électrons conduit à un taux de dépôt plus élevé et produit généralement des revêtements plus denses et plus uniformes.

L'évaporation thermique a généralement un taux de dépôt plus lent et peut entraîner des films moins denses en raison de l'énergie plus faible des particules évaporées.

Comprendre les compromis

Le choix d'une méthode nécessite d'équilibrer les exigences du processus avec la complexité et le coût de l'équipement.

Simplicité vs Complexité

Les systèmes d'évaporation thermique sont mécaniquement plus simples et souvent moins chers. Les alimentations électriques et les mécanismes de contrôle sont relativement simples.

Les systèmes à faisceau d'électrons sont plus complexes. Ils nécessitent des alimentations haute tension, des champs magnétiques sophistiqués pour le guidage du faisceau et des configurations de vide plus complexes, ce qui en fait un investissement initial plus important.

Flexibilité du processus

Les systèmes à faisceau d'électrons offrent une flexibilité supérieure pour les dépôts multicouches. Ils disposent souvent de carrousels rotatifs à plusieurs poches qui contiennent plusieurs matériaux sources différents. Cela permet à un opérateur de déposer plusieurs couches séquentiellement en un seul cycle de vide, ce qui est très efficace pour créer des revêtements optiques complexes ou des dispositifs électroniques.

Faire le bon choix pour votre application

Vos exigences en matière de matériaux et vos normes de qualité de film détermineront en fin de compte la meilleure méthode.

- Si votre objectif principal est de déposer des métaux à bas point de fusion avec une configuration simple et économique : L'évaporation thermique est un choix parfaitement adapté.

- Si votre objectif principal est de déposer des matériaux à haut point de fusion comme les métaux réfractaires ou les oxydes : L'évaporation par faisceau d'électrons est la méthode nécessaire et supérieure.

- Si votre objectif principal est d'atteindre la plus haute pureté et densité de film possible : Le chauffage localisé de l'évaporation par faisceau d'électrons offre un avantage distinct et critique.

- Si votre objectif principal est de créer des revêtements multicouches complexes en un seul processus : Les systèmes à faisceau d'électrons avec des sources multipoches offrent une polyvalence et une efficacité inégalées.

En fin de compte, comprendre ces différences fondamentales vous permet de sélectionner l'outil de dépôt précis qui correspond parfaitement à vos objectifs techniques.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Méthode de chauffage | Indirect (chauffe un creuset) | Direct (faisceau d'électrons focalisé) |

| Idéal pour | Métaux à bas point de fusion (ex : Au, Al) | Matériaux à haut point de fusion (ex : W, SiO₂) |

| Pureté du film | Inférieure (risque de contamination du creuset) | Supérieure (creuset refroidi à l'eau minimise la contamination) |

| Complexité et coût du processus | Plus simple, coût inférieur | Plus complexe, investissement initial plus élevé |

| Dépôt multicouche | Limité | Excellent (sources multipoches disponibles) |

Vous n'êtes toujours pas sûr de la méthode d'évaporation qui convient à votre projet ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire précis et de consommables pour tous vos besoins en dépôt de couches minces. Nos experts peuvent vous aider à sélectionner le système d'évaporation thermique ou par faisceau d'électrons idéal pour garantir une qualité de film, une pureté et une efficacité de processus supérieures pour vos matériaux et applications spécifiques.

Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée et libérez tout le potentiel de votre recherche et développement.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Ensemble de bateaux d'évaporation en céramique, creuset en alumine pour usage en laboratoire

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique sous vide ? Un guide du dépôt de couches minces de haute pureté

- Quelle est la signification de l'évaporation thermique ? Un guide pour le revêtement de couches minces simple et économique.

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que le processus d'évaporation dans les semi-conducteurs ? Un guide sur le dépôt de couches minces

- Quelle est la différence entre la pulvérisation cathodique et l'évaporation thermique ? Choisissez la bonne méthode PVD pour votre couche mince