À la base, la différence réside dans la source de chaleur. L'évaporation thermique et l'évaporation par faisceau d'électrons (e-beam) sont toutes deux des techniques de dépôt physique en phase vapeur (PVD) utilisées pour créer des couches minces sous vide. L'évaporation thermique fonctionne en faisant passer un courant électrique important à travers un bateau ou un filament résistif pour le chauffer, ce qui chauffe à son tour le matériau source jusqu'à son point d'évaporation. En revanche, l'évaporation par faisceau d'électrons utilise un faisceau d'électrons de haute énergie, focalisé magnétiquement, pour frapper directement et vaporiser le matériau source.

Bien que les deux méthodes déposent du matériau sur un substrat, le choix entre elles est une décision d'ingénierie critique. L'évaporation thermique est une méthode plus simple et moins coûteuse, idéale pour les métaux de base, tandis que l'évaporation par faisceau d'électrons offre une pureté, un contrôle et une capacité supérieurs à déposer pratiquement n'importe quel matériau, y compris les céramiques à haut point de fusion et les métaux réfractaires.

Comment la chaleur est délivrée : La différence fondamentale

Pour comprendre les implications pratiques, vous devez d'abord saisir les mécanismes distincts de génération de vapeur. Les deux processus se déroulent sous vide poussé pour permettre aux atomes évaporés de voyager en ligne droite ("ligne de visée") vers le substrat.

Évaporation thermique : Chauffage résistif

Dans un évaporateur thermique, le matériau source (par exemple, des pastilles d'aluminium) est placé dans un petit "bateau" fait d'un métal réfractaire comme le tungstène ou le molybdène.

Un courant électrique très élevé est passé à travers ce bateau. En raison de sa résistance électrique, le bateau chauffe rapidement, devenant souvent incandescent. Cette chaleur est ensuite transmise au matériau source, augmentant sa température jusqu'à ce qu'il commence à se sublimer ou à s'évaporer.

Cette méthode est analogue à l'ébullition de l'eau sur une cuisinière électrique ; le brûleur (le bateau) chauffe et transfère sa chaleur à la casserole (le matériau source).

Évaporation par faisceau d'électrons : Énergie d'électrons focalisée

L'évaporation par faisceau d'électrons utilise une approche beaucoup plus sophistiquée. Un canon à électrons, généralement un filament de tungstène chaud, émet un flux d'électrons.

Ces électrons sont accélérés par une haute tension (par exemple, 10 kV) puis guidés par de puissants champs magnétiques pour frapper un petit point spécifique sur le matériau source. Le matériau est maintenu dans un creuset ou un creuset en cuivre refroidi à l'eau.

L'immense énergie cinétique des électrons est convertie en énergie thermique lors de l'impact, provoquant un chauffage et une évaporation instantanés et localisés uniquement là où le faisceau frappe. C'est plus comme utiliser une loupe puissante pour focaliser la lumière du soleil sur un seul point.

Comparaison de la capacité des matériaux et de la qualité du film

La méthode de chauffage dicte directement les types de matériaux que vous pouvez déposer et la qualité du film résultant.

Sélection des matériaux : L'avantage du faisceau d'électrons

L'évaporation thermique est limitée aux matériaux dont le point de fusion est inférieur à celui du bateau lui-même. Vous ne pouvez pas évaporer du tungstène à partir d'un bateau en tungstène. Cela restreint son utilisation principalement aux métaux courants comme l'aluminium (Al), le chrome (Cr), l'or (Au) et l'argent (Ag).

L'évaporation par faisceau d'électrons n'a pas une telle limitation. Parce que la chaleur est délivrée directement au matériau source et que le creuset est activement refroidi à l'eau, vous pouvez déposer presque n'importe quoi. Cela inclut les métaux réfractaires (Tungstène, Tantale), les diélectriques (Dioxyde de silicium, Dioxyde de titane) et d'autres céramiques.

Pureté du film : Minimiser la contamination

En évaporation thermique, le matériau chaud du bateau peut également s'évaporer légèrement, incorporant des impuretés dans le film en croissance. C'est une préoccupation importante pour les applications de haute pureté comme les interconnexions de semi-conducteurs ou les revêtements optiques sensibles.

Le faisceau d'électrons offre un processus beaucoup plus propre. Le creuset refroidi à l'eau garantit que seul le matériau source chauffe. En fait, une couche du matériau source se solidifie contre la paroi froide du creuset, créant un "crâne" ou auto-creuset qui empêche toute contamination du creuset lui-même.

Dépôt d'alliages et de composés

Déposer un alliage précis par évaporation thermique est presque impossible. Différents éléments ont des pressions de vapeur différentes, ce qui signifie qu'ils s'évaporent à des vitesses différentes d'un bateau partagé, ce qui conduit à une composition de film imprévisible.

Les systèmes à faisceau d'électrons, cependant, peuvent être équipés de plusieurs canons à électrons et creusets. En contrôlant précisément la puissance de chaque faisceau sur sa source respective, vous pouvez co-évaporer plusieurs matériaux simultanément pour créer des films d'alliage avec une stœchiométrie très contrôlée.

Comprendre les compromis pratiques

Les capacités supérieures de l'évaporation par faisceau d'électrons s'accompagnent de compromis clairs en termes de complexité et de fonctionnement.

Complexité et coût du système

Les évaporateurs thermiques sont mécaniquement simples, composés d'une alimentation électrique et d'électrodes. Cela les rend considérablement moins chers à l'achat, à l'utilisation et à l'entretien.

Les systèmes à faisceau d'électrons sont beaucoup plus complexes. Ils nécessitent des alimentations haute tension, de puissants électroaimants pour la déviation du faisceau, un ensemble de canon à électrons sophistiqué et un refroidissement par eau étendu. Cela entraîne un coût initial beaucoup plus élevé et une maintenance plus exigeante.

Contrôle et répétabilité du processus

L'évaporation par faisceau d'électrons offre un contrôle de processus bien supérieur. Le taux de dépôt peut être ajusté précisément et instantanément en modifiant le courant du faisceau d'électrons. Ce taux est souvent surveillé par une microbalance à quartz dans une boucle de rétroaction, permettant des épaisseurs de film très répétables et précises.

Le contrôle du taux en évaporation thermique est lent et moins précis, car il repose sur la modification du courant vers le bateau et l'attente de la stabilisation de sa température.

Potentiel de dommages au substrat

Le grand bateau chaud d'un évaporateur thermique rayonne une quantité importante de chaleur, ce qui peut endommager les substrats sensibles comme les polymères ou les échantillons biologiques.

Inversement, l'impact d'électrons de haute énergie dans un système à faisceau d'électrons génère des rayons X. Ces rayons X peuvent causer des dommages par rayonnement aux dispositifs ou matériaux électroniques sensibles, nécessitant un blindage et une considération appropriés du processus.

Choisir le bon évaporateur pour votre objectif

Votre choix dépend entièrement de vos exigences en matière de matériaux, de votre budget et des caractéristiques du film souhaité.

- Si votre objectif principal est de déposer des métaux simples (Al, Au, Cr) avec un budget limité : L'évaporation thermique est le choix efficace et rentable pour ces applications courantes.

- Si votre objectif principal est d'obtenir des films de haute pureté ou des matériaux réfractaires (W, Ta, Pt) : L'évaporation par faisceau d'électrons est la seule option viable en raison de son mécanisme de chauffage et de sa pureté.

- Si votre objectif principal est de créer des revêtements optiques ou des diélectriques complexes (SiO₂, TiO₂) : L'évaporation par faisceau d'électrons offre la capacité matérielle et le contrôle du taux nécessaires pour les empilements multicouches.

- Si votre objectif principal est de déposer des alliages ou des composés précis : La co-évaporation par faisceau d'électrons est la norme de l'industrie pour obtenir un contrôle compositionnel précis.

En fin de compte, comprendre cette différence fondamentale en matière de chauffage vous permet de sélectionner l'outil précis qui correspond à votre matériau, à votre budget et à la qualité de film souhaitée.

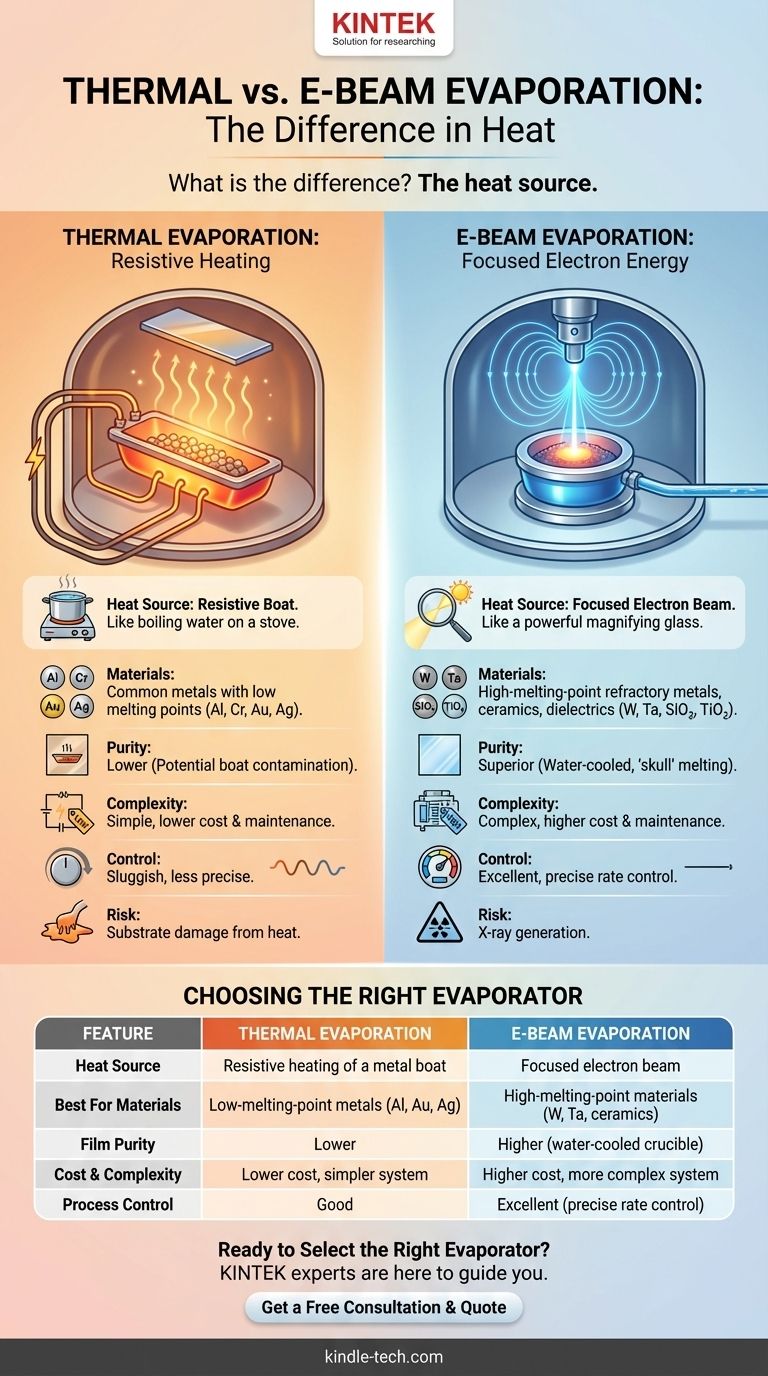

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Évaporation par faisceau d'électrons |

|---|---|---|

| Source de chaleur | Chauffage résistif d'un bateau métallique | Faisceau d'électrons focalisé |

| Idéal pour les matériaux | Métaux à bas point de fusion (Al, Au, Ag) | Matériaux à haut point de fusion (W, Ta, céramiques) |

| Pureté du film | Inférieure (contamination potentielle du bateau) | Supérieure (creuset refroidi à l'eau) |

| Coût et complexité | Coût inférieur, système plus simple | Coût supérieur, système plus complexe |

| Contrôle du processus | Bon | Excellent (contrôle précis du taux) |

Prêt à choisir le bon évaporateur pour votre laboratoire ?

Le choix entre l'évaporation thermique et l'évaporation par faisceau d'électrons est une décision critique qui a un impact sur la qualité de votre recherche, les capacités de vos matériaux et votre budget. Les experts de KINTEK sont là pour vous guider. Nous sommes spécialisés dans la fourniture de l'équipement de laboratoire adapté à vos besoins spécifiques en matière de dépôt de couches minces.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet. Notre équipe vous aidera à déterminer la solution PVD idéale, qu'il s'agisse d'un évaporateur thermique économique pour les métaux standard ou d'un système à faisceau d'électrons de haute précision pour les matériaux avancés, garantissant ainsi que vous atteignez la pureté et les performances de film que votre travail exige.

Obtenez une consultation et un devis gratuits

Guide Visuel

Produits associés

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

Les gens demandent aussi

- Qu'est-ce que la méthode du faisceau d'électrons ? Un guide pour le revêtement, la découpe et la stérilisation de précision

- Quelles sont les alternatives à la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles précautions prendre pendant le processus d'évaporation ? Assurer un dépôt de film de haute qualité

- Quel est le taux de dépôt de l'évaporation par faisceau d'électrons ? Contrôler la qualité et la vitesse du film mince

- Qu'est-ce que la méthode de dépôt thermique ? Un guide sur la technologie de revêtement en couches minces

- Qu'est-ce que le processus d'évaporation des semi-conducteurs ? Un guide pour le dépôt de couches minces de haute pureté

- Quelle est la méthode d'évaporation ? Un guide pour le dépôt de couches minces de haute pureté

- Quelles propriétés sont impliquées dans l'évaporation ? Maîtrisez les facteurs clés pour un séchage efficace