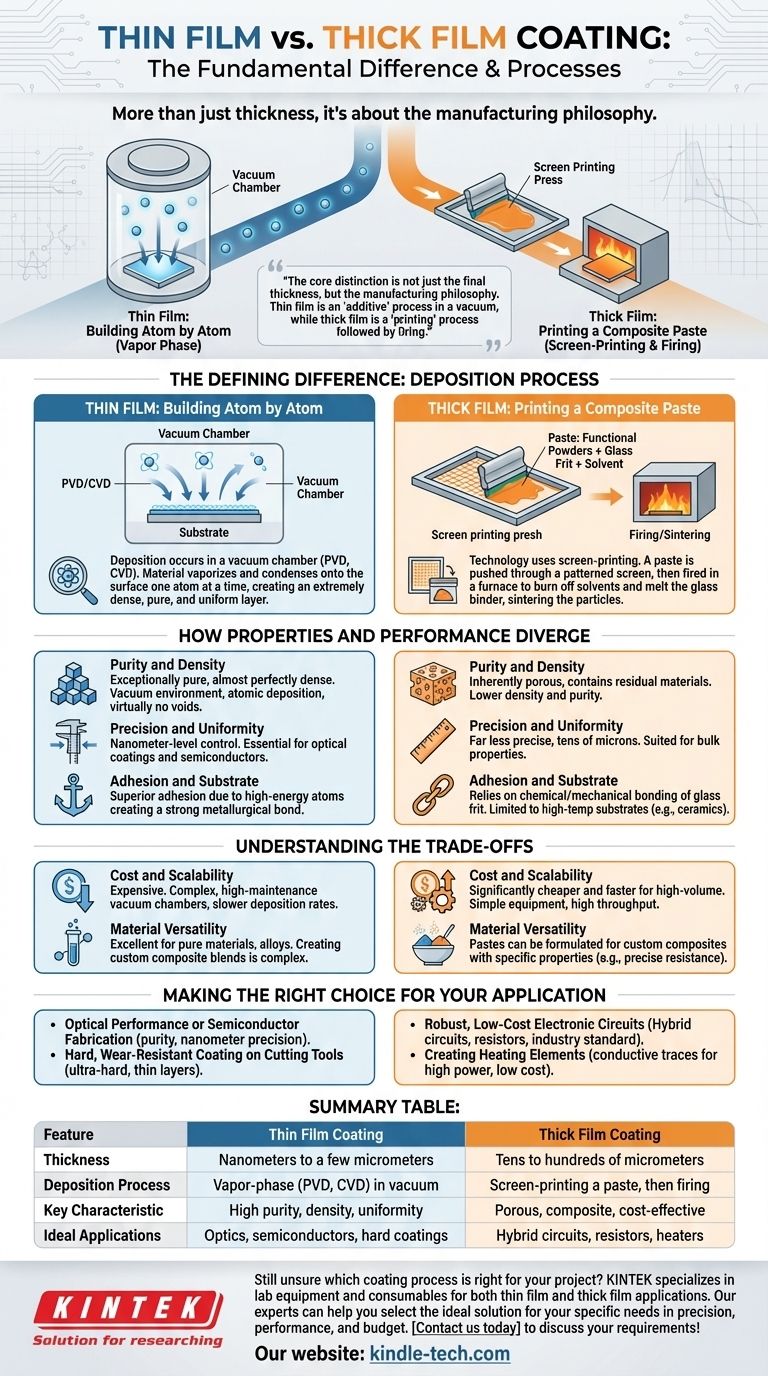

La différence fondamentale entre le revêtement en couche mince et en couche épaisse réside dans leur épaisseur et, plus important encore, dans le procédé utilisé pour les créer. Les couches minces ont généralement une épaisseur allant de quelques nanomètres à quelques micromètres et sont déposées atome par atome à partir d'une phase vapeur. En revanche, les couches épaisses ont une épaisseur de plusieurs dizaines à plusieurs centaines de micromètres et sont appliquées sous forme de pâte sérigraphiable.

La distinction essentielle n'est pas seulement l'épaisseur finale, mais la philosophie de fabrication. La couche mince est un procédé « additif » qui construit une couche solide à partir d'atomes individuels dans le vide, tandis que la couche épaisse est un procédé « d'impression » qui applique une pâte de type liquide qui est ensuite cuite pour former un solide.

La différence déterminante : le procédé de dépôt

La méthode d'application dicte presque toutes les caractéristiques du revêtement final, de sa pureté et de sa densité à son coût et à ses utilisations potentielles.

Couche mince : construction atome par atome

Le dépôt de couche mince se déroule dans une chambre à vide. Des procédés tels que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD) sont utilisés.

Dans ces méthodes, le matériau est vaporisé puis se condense sur la surface du substrat un atome ou une molécule à la fois. Cette construction au niveau atomique crée une couche extrêmement dense, pure et uniforme.

Couche épaisse : impression d'une pâte composite

La technologie des couches épaisses utilise un procédé similaire à l'impression sérigraphique. Une « encre » ou pâte spéciale, qui est un mélange de poudres fonctionnelles, d'un liant en fritte de verre et d'un solvant organique, est poussée à travers un écran à motifs sur un substrat.

Après l'impression, la pièce est chauffée dans un four. Ce procédé de cuisson brûle le solvant organique et fait fondre le liant vitreux, qui frit les particules fonctionnelles ensemble pour former un film solide et cohésif.

Comment les propriétés et les performances divergent

La différence spectaculaire dans les méthodes de dépôt conduit à des revêtements aux caractéristiques fondamentalement différentes.

Pureté et densité

Les couches minces sont exceptionnellement pures et presque parfaitement denses. L'environnement sous vide empêche la contamination, et le procédé de dépôt atomique ne laisse pratiquement aucun vide dans la structure du film.

Les couches épaisses sont intrinsèquement poreuses et contiennent des matériaux résiduels du liant vitreux. Cette densité et cette pureté inférieures peuvent affecter les performances électriques et mécaniques par rapport à une couche mince du même matériau de base.

Précision et uniformité

Les procédés de couche mince offrent un contrôle au niveau nanométrique de l'épaisseur. Cette précision est essentielle pour les applications telles que les revêtements optiques et les dispositifs semi-conducteurs, où même de minuscules variations peuvent modifier les performances.

L'épaisseur de la couche épaisse est beaucoup moins précise et est généralement mesurée en dizaines de microns. Elle convient mieux aux applications où les propriétés de masse sont plus importantes que la précision microscopique.

Adhérence et substrat

Les couches minces présentent souvent une adhérence supérieure car les atomes à haute énergie s'incrustent dans la surface du substrat, créant une liaison métallurgique solide.

L'adhérence de la couche épaisse repose sur la liaison chimique et mécanique de la fritte de verre au substrat pendant le cycle de cuisson. Bien que cette liaison soit très robuste, elle est généralement limitée aux substrats capables de résister à des températures de cuisson élevées, comme les céramiques.

Comprendre les compromis

Le choix entre ces technologies est un compromis d'ingénierie classique entre performance, complexité et coût.

Coût et évolutivité

Le procédé de couche épaisse est nettement moins cher et plus rapide pour la fabrication à grand volume. L'équipement de sérigraphie est relativement simple, fonctionne à pression atmosphérique et présente un débit très élevé.

Le dépôt de couche mince est coûteux. Il nécessite des chambres à vide complexes et nécessitant beaucoup d'entretien, et les vitesses de dépôt sont beaucoup plus lentes, ce qui en fait un processus plus coûteux et plus long.

Polyvalence des matériaux

Les pâtes pour couches épaisses peuvent être formulées en mélangeant diverses poudres pour créer des composites personnalisés dotés de propriétés électriques ou mécaniques spécifiques, telles qu'une valeur de résistance précise.

Les méthodes de couche mince sont excellentes pour déposer des matériaux purs, des alliages et certains composés. Cependant, la création de mélanges composites personnalisés est beaucoup plus complexe que le simple mélange d'une pâte.

Faire le bon choix pour votre application

Votre décision doit être guidée par l'exigence de performance principale de votre composant.

- Si votre objectif principal est la performance optique ou la fabrication de semi-conducteurs : La couche mince est le seul choix en raison de la pureté, de l'uniformité et de la précision à l'échelle nanométrique requises.

- Si votre objectif principal est de créer des circuits électroniques robustes et peu coûteux (tels que des circuits hybrides ou des résistances) : La couche épaisse est la norme de l'industrie pour sa rentabilité et son évolutivité.

- Si votre objectif principal est un revêtement dur et résistant à l'usure sur des outils de coupe : Les procédés de couche mince tels que le PVD sont utilisés pour créer des couches ultra-dures et minces (par exemple, le nitrure de titane) qui ne modifient pas les dimensions de l'outil.

- Si votre objectif principal est de créer des éléments chauffants sur un substrat céramique ou en verre : La couche épaisse est le choix idéal pour imprimer des pistes conductrices capables de supporter une puissance élevée à faible coût.

En fin de compte, comprendre le processus de base — construire à partir de vapeur par rapport à imprimer une pâte — vous permet de sélectionner la technologie qui correspond parfaitement aux objectifs de votre projet.

Tableau récapitulatif :

| Caractéristique | Revêtement en couche mince | Revêtement en couche épaisse |

|---|---|---|

| Épaisseur | Nanomètres à quelques micromètres | Dizaines à centaines de micromètres |

| Procédé de dépôt | Phase vapeur (PVD, CVD) sous vide | Sérigraphie d'une pâte, puis cuisson |

| Caractéristique clé | Haute pureté, densité, uniformité | Poreux, composite, rentable |

| Applications idéales | Optique, semi-conducteurs, revêtements durs | Circuits hybrides, résistances, éléments chauffants |

Vous hésitez encore sur le procédé de revêtement adapté à votre projet ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les applications en couches minces et en couches épaisses. Nos experts peuvent vous aider à sélectionner la solution idéale pour vos besoins spécifiques en matière de précision, de performance et de budget. Contactez-nous dès aujourd'hui pour discuter de vos exigences !

Guide Visuel

Produits associés

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Combien de temps faut-il pour traiter un diamant CVD ? Un guide du cycle de croissance de 2 à 4 semaines

- Quelle est la méthode CVD pour les diamants synthétiques ? Cultiver des diamants de laboratoire à partir de gaz avec précision

- Qu'est-ce que la technique CVD thermique ? Le secret des hautes températures pour des revêtements supérieurs

- Quelle est la construction et le fonctionnement du dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces de haute pureté

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert