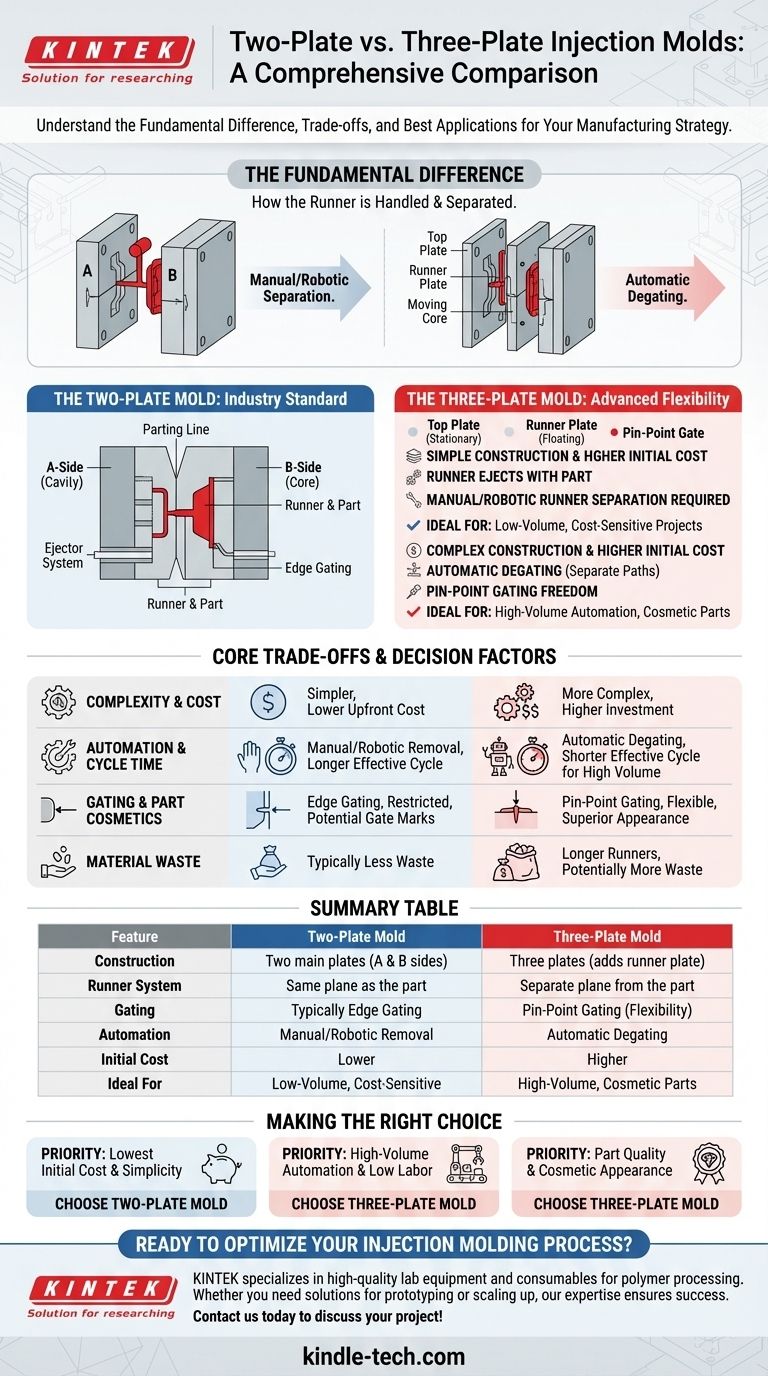

La différence fondamentale entre un moule à deux plaques et un moule à trois plaques réside dans leur construction et la manière dont ils gèrent le système d'alimentation en plastique, appelé carotte. Dans un moule à deux plaques, le système de carotte est sur le même plan que la pièce et est éjecté avec elle. Un moule à trois plaques ajoute une plaque supplémentaire pour créer un chemin séparé pour la carotte, ce qui permet de la séparer automatiquement de la pièce pendant le cycle de moulage.

Le choix n'est pas seulement mécanique ; c'est une décision stratégique. Un moule à deux plaques privilégie la simplicité et un coût initial plus faible, tandis qu'un moule à trois plaques privilégie l'automatisation, la flexibilité de conception et une qualité esthétique supérieure des pièces.

Le moule à deux plaques : la norme de l'industrie

Un moule à deux plaques est le type de moule d'injection le plus courant en raison de sa conception simple et de son rapport coût-efficacité.

Construction de base

Cette conception se compose de deux plaques principales, souvent appelées côté 'A' (empreinte) et côté 'B' (noyau), qui se rencontrent sur une seule ligne de joint.

Le système de carotte

La carotte, qui transporte le plastique fondu de la buse d'injection à la cavité de la pièce, est usinée dans la surface de la ligne de joint.

Processus d'éjection

Lorsque le moule s'ouvre, la carotte et la pièce finie sont collées à un côté et sont poussées ensemble par le système d'éjection.

Implication clé

Cette conception nécessite presque toujours une opération secondaire pour séparer manuellement ou robotiquement la pièce de la carotte, ce qui ajoute des coûts de main-d'œuvre ou d'automatisation à chaque cycle.

Le moule à trois plaques : flexibilité avancée

Le moule à trois plaques introduit de la complexité pour résoudre les limitations inhérentes à la conception à deux plaques, en particulier en ce qui concerne l'automatisation et le système d'alimentation.

Construction avancée

Comme son nom l'indique, cette conception utilise trois plaques : une plaque supérieure fixe, une plaque de carotte flottante au milieu et la moitié mobile du noyau. Cela crée deux lignes de joint.

Le système de carotte

Le système de carotte est entièrement contenu sur son propre plan entre la plaque supérieure et la plaque de carotte. C'est la distinction essentielle.

Dégrappage automatique

Lorsque le moule s'ouvre, la première ligne de joint sépare la carotte de la pièce. La deuxième ligne de joint s'ouvre ensuite pour éjecter la pièce, tandis que la carotte est éjectée séparément. Ce processus est appelé dégrappage automatique.

Liberté d'alimentation

Étant donné que la carotte est à un niveau séparé, le plastique peut être injecté directement dans la surface supérieure d'une pièce à l'aide d'une alimentation ponctuelle. Cela offre une bien plus grande flexibilité pour la conception des pièces et peut masquer les marques d'alimentation dans les zones non esthétiques.

Comprendre les compromis fondamentaux

Le choix entre ces deux systèmes nécessite une compréhension claire des compromis que vous faites en termes de coût, de vitesse et de qualité.

Complexité et coût du moule

Un moule à deux plaques est plus simple, plus rapide à fabriquer et a un coût initial plus faible. Un moule à trois plaques est beaucoup plus complexe, nécessitant un usinage de précision et des composants plus nombreux, ce qui entraîne des coûts d'investissement initial et de maintenance plus élevés.

Temps de cycle et automatisation

Bien que le cycle mécanique d'un moule à trois plaques puisse être légèrement plus long, son temps de cycle effectif est souvent plus court pour la production en grand volume. Cela est dû au fait qu'il élimine le temps et le coût associés à l'enlèvement des carottes après le processus.

Conception de la pièce et emplacement de l'alimentation

Les moules à deux plaques sont généralement limités à l'alimentation latérale, où le plastique entre dans la pièce par le côté le long de la ligne de joint. Les moules à trois plaques permettent une alimentation ponctuelle n'importe où sur la surface de la pièce, ce qui est idéal pour obtenir un écoulement de plastique uniforme et une meilleure apparence esthétique.

Déchets de matière

Les systèmes de carottes des moules à trois plaques sont généralement plus longs et plus complexes que ceux des moules à deux plaques. Cela peut entraîner plus de déchets de plastique par cycle, ce qui peut être un facteur de coût important, en particulier avec des résines techniques coûteuses.

Faire le bon choix pour votre objectif

Le choix optimal est entièrement dicté par les priorités de votre projet.

- Si votre objectif principal est le coût initial le plus bas de l'outillage et la simplicité : Un moule à deux plaques est presque toujours le bon choix, en particulier pour les séries de production à faible volume.

- Si votre objectif principal est l'automatisation à grand volume et la minimisation de la main-d'œuvre : La capacité de dégrappage automatique d'un moule à trois plaques offrira un retour sur investissement supérieur.

- Si votre objectif principal est la qualité des pièces et l'apparence esthétique : Un moule à trois plaques offre la flexibilité d'alimentation nécessaire pour produire des pièces esthétiquement impeccables sans marques d'alimentation visibles sur les bords.

En fin de compte, comprendre cette distinction élève votre prise de décision de la simple mécanique à une stratégie de fabrication fondamentale pour votre produit.

Tableau récapitulatif :

| Caractéristique | Moule à deux plaques | Moule à trois plaques |

|---|---|---|

| Construction | Deux plaques principales (côtés A & B) | Trois plaques (ajoute une plaque de carotte) |

| Système de carotte | Sur le même plan que la pièce | Sur un plan séparé de la pièce |

| Alimentation | Généralement alimentation latérale | Alimentation ponctuelle (plus de flexibilité) |

| Automatisation | Retrait manuel/robotique de la carotte | Dégrappage automatique (pas d'opération secondaire) |

| Coût initial | Inférieur | Supérieur |

| Idéal pour | Projets à faible volume, sensibles aux coûts | Automatisation à grand volume, pièces esthétiques |

Prêt à optimiser votre processus de moulage par injection ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des solutions pour le traitement des polymères et les tests de matériaux. Que vous prototypiez avec un simple moule à deux plaques ou que vous augmentiez la production avec un système automatisé à trois plaques, notre expertise vous garantit l'équipement adapté à vos besoins de laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre projet !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire sous vide

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

Les gens demandent aussi

- Qu'est-ce qu'une matrice de compactage ? L'outil de précision pour façonner la poudre en pastilles solides

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Pourquoi une presse isostatique à froid (CIP) est-elle nécessaire pour le NaSICON ? Atteindre une densité verte maximale et une conductivité ionique

- Quelle est la fonction des moules de pression à haute résistance pour les poudres de cuivre nanostructurées ? Atteindre une densification de haute pureté

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les alliages AlFeTiCrZnCu ? Atteindre une dureté de 10 GPa et une densité maximale