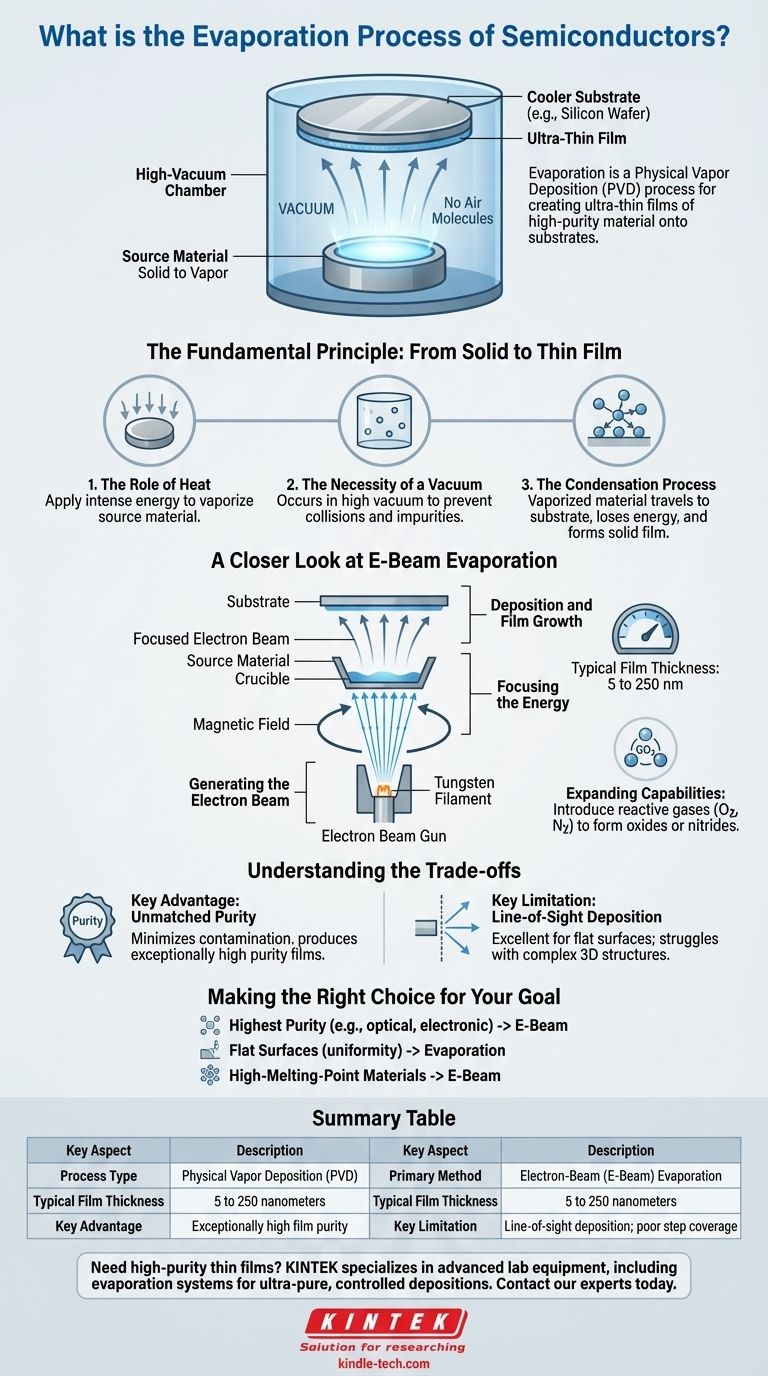

Dans le contexte des semi-conducteurs, l'évaporation est un processus de dépôt physique en phase vapeur (PVD) utilisé pour créer des films ultra-minces d'un matériau sur un substrat, tel qu'une plaquette de silicium. Il s'agit de chauffer un matériau source dans une chambre à vide poussé jusqu'à ce qu'il se transforme en gaz. Ces atomes gazeux voyagent ensuite à travers le vide et se condensent sur le substrat plus froid, formant un film solide de haute pureté.

Le principe fondamental de l'évaporation est l'utilisation de l'énergie thermique sous vide pour transformer un matériau solide en vapeur, qui se resolidifie ensuite en une couche mince, précisément contrôlée, sur une surface cible. Cette méthode est fondamentale pour la construction des structures complexes que l'on trouve dans les microprocesseurs et les circuits intégrés.

Le principe fondamental : du solide au film mince

Au fond, l'évaporation est un processus en trois étapes conçu pour la construction au niveau atomique. Chaque étape est essentielle pour garantir la qualité et l'intégrité du film final.

Le rôle de la chaleur

Le processus commence par l'application d'une énergie intense à un matériau source, souvent sous la forme d'une petite pastille ou d'un lingot. L'objectif est d'élever la température du matériau à son point de vaporisation, le faisant s'évaporer (ou se sublimer, passant directement de l'état solide à l'état gazeux).

La nécessité du vide

L'ensemble de ce processus se déroule dans un environnement de vide poussé. Le vide est crucial car il élimine l'air et les autres molécules de gaz qui, autrement, entreraient en collision avec les atomes vaporisés, les déviant ou introduisant des impuretés dans le film.

Le processus de condensation

Avec un chemin clair et dégagé, le matériau vaporisé se déplace directement vers le substrat, qui est stratégiquement placé au-dessus de la source. Au contact de la surface plus froide du substrat, les atomes perdent leur énergie thermique, se condensent et se lient à la surface, construisant progressivement le film mince désiré.

Un regard plus attentif sur l'évaporation par faisceau d'électrons (e-beam)

Bien qu'il existe plusieurs méthodes de chauffage, l'évaporation par faisceau d'électrons (e-beam) est une technique dominante dans l'industrie des semi-conducteurs en raison de sa précision et de sa capacité à traiter une large gamme de matériaux.

Génération du faisceau d'électrons

Le processus commence par un filament de tungstène chauffé à haute température, ce qui le fait émettre un flux d'électrons. Ces électrons sont ensuite accélérés par un champ à haute tension.

Concentration de l'énergie

Un puissant champ magnétique est utilisé pour guider et focaliser ces électrons de haute énergie en un faisceau étroit. Ce faisceau est dirigé précisément vers le matériau source contenu dans un récipient appelé creuset.

Dépôt et croissance du film

L'énergie intense du faisceau d'électrons fait fondre puis évaporer le matériau source. La vapeur résultante monte et se dépose sur le substrat, créant un film de très haute pureté. L'épaisseur du revêtement final est étroitement contrôlée, allant généralement de 5 à 250 nanomètres.

Extension des capacités avec les gaz réactifs

Le processus par faisceau d'électrons peut être adapté pour créer des composés. En introduisant un gaz réactif, tel que l'oxygène ou l'azote, dans la chambre pendant le dépôt, il est possible de former des films non métalliques comme des oxydes ou des nitrures métalliques sur la plaquette.

Comprendre les compromis

L'évaporation est une technique puissante, mais comme tout processus d'ingénierie, elle implique des avantages et des limites spécifiques qui déterminent son adéquation à une application donnée.

Avantage clé : pureté inégalée

Le principal avantage de l'évaporation par faisceau d'électrons est la capacité à produire des films d'une pureté exceptionnellement élevée. Étant donné que seul le matériau source est chauffé directement par le faisceau d'électrons, la contamination provenant de l'appareil de chauffage ou du creuset est minimale.

Limitation clé : dépôt en ligne de mire

L'évaporation est un processus directionnel, en ligne de mire. Les atomes se déplacent en ligne droite de la source au substrat. Cela signifie qu'elle est excellente pour revêtir des surfaces planes mais qu'elle a du mal à revêtir uniformément des structures tridimensionnelles complexes avec des contre-dépouilles ou des tranchées.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de dépôt dépend entièrement des exigences spécifiques du film et du dispositif fabriqué.

- Si votre objectif principal est d'atteindre la plus haute pureté de film possible : L'évaporation par faisceau d'électrons est souvent le choix supérieur, en particulier pour les couches optiques ou électroniques sensibles.

- Si vous déposez un film sur une surface relativement plane : L'évaporation offre une excellente uniformité et un contrôle pour les géométries simples.

- Si vous devez déposer des métaux à haut point de fusion ou certains diélectriques : L'énergie focalisée d'un faisceau d'électrons en fait l'une des rares méthodes capables de vaporiser efficacement ces matériaux robustes.

L'évaporation est une technologie fondamentale qui permet la superposition précise requise pour construire le monde complexe de la microélectronique moderne.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Méthode principale | Évaporation par faisceau d'électrons (E-Beam) |

| Épaisseur typique du film | 5 à 250 nanomètres |

| Avantage clé | Pureté du film exceptionnellement élevée |

| Limitation clé | Dépôt en ligne de mire ; faible couverture des marches |

Besoin de films minces de haute pureté pour votre R&D ou votre production de semi-conducteurs ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes d'évaporation, pour répondre aux exigences précises de la fabrication de semi-conducteurs. Nos solutions vous aident à réaliser les dépôts ultra-purs et contrôlés essentiels à la construction des microprocesseurs et des circuits intégrés de nouvelle génération.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie d'évaporation peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que la méthode du catalyseur flottant ? Un guide pour la production de CNT à haut rendement

- Quels sont les avantages du CVD industriel pour la boruration solide ? Contrôle supérieur du processus et intégrité des matériaux

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs