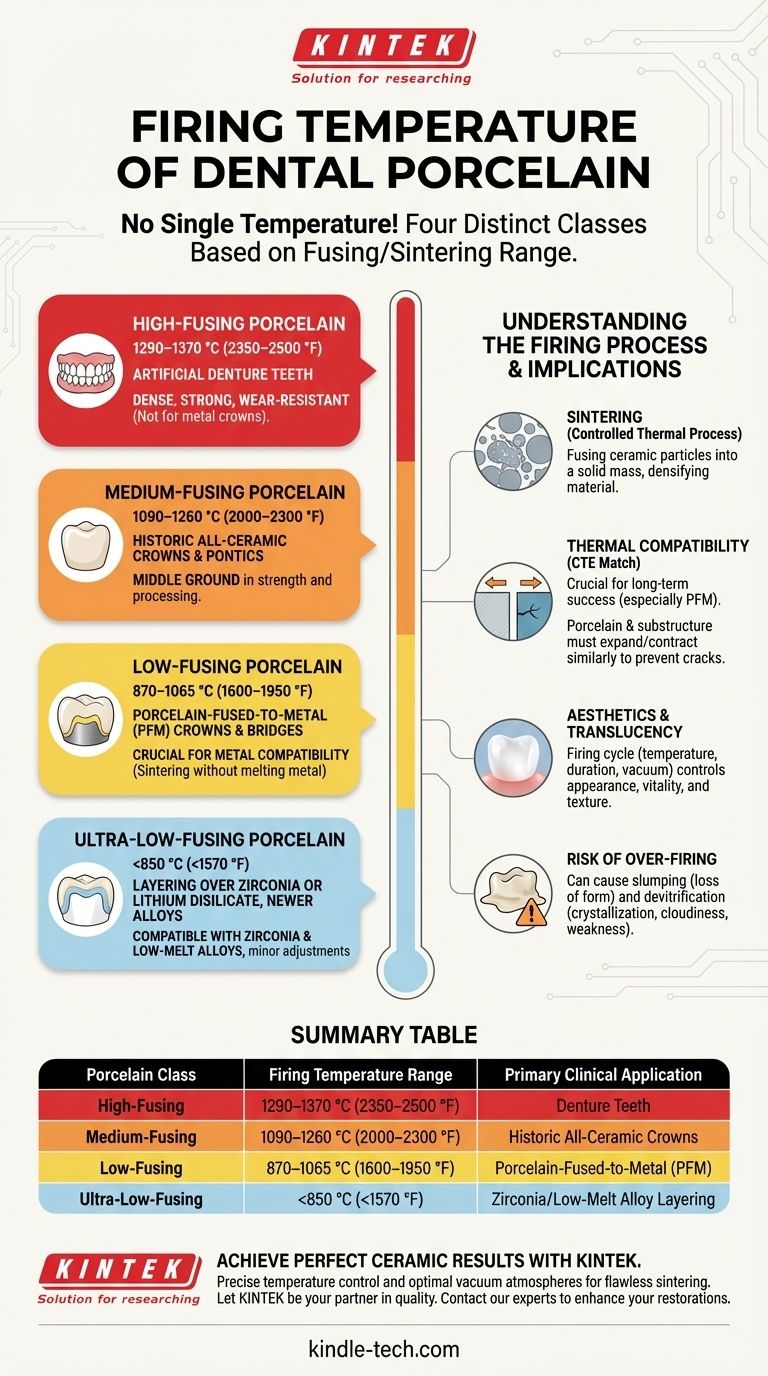

La réponse rapide est qu'il n'existe pas de température de cuisson unique pour la porcelaine dentaire. Au lieu de cela, les porcelaines dentaires sont classées en quatre catégories distinctes en fonction de leurs températures de fusion, qui varient de moins de 850 °C à plus de 1300 °C. Cette classification est essentielle car elle détermine les propriétés du matériau et son application clinique prévue.

La température de cuisson spécifique d'une porcelaine dentaire n'est pas seulement un détail de traitement ; c'est la caractéristique déterminante qui établit sa compatibilité avec les sous-structures métalliques ou en zircone, sa résistance physique finale et son résultat esthétique.

Classification des porcelaines dentaires par température de fusion

La température à laquelle une poudre de porcelaine fusionne en une masse solide — un processus appelé frittage — est son attribut le plus important. Ce processus permet au fabricant de contrôler les propriétés finales du matériau.

Porcelaine à haute fusion (1290–1370 °C / 2350–2500 °F)

Ce type de porcelaine subit un frittage aux températures les plus élevées. Elle est principalement utilisée pour la fabrication de dents prothétiques artificielles.

La chaleur élevée crée un matériau très dense, résistant et résistant à l'usure, idéal pour les exigences fonctionnelles imposées aux prothèses. Elle n'est pas utilisée pour les couronnes qui se lient au métal, car ces températures feraient fondre l'alliage sous-jacent.

Porcelaine à fusion moyenne (1090–1260 °C / 2000–2300 °F)

Les porcelaines à fusion moyenne étaient historiquement utilisées pour certaines couronnes tout-céramique et les bridges (poutres).

Bien que moins courantes aujourd'hui avec l'avènement de nouveaux matériaux, elles occupent un terrain d'entente en termes de résistance et d'exigences de traitement.

Porcelaine à basse fusion (870–1065 °C / 1600–1950 °F)

C'est la catégorie la plus courante pour créer la couche esthétique sur les couronnes et les bridges en porcelaine fusionnée au métal (PFM).

Sa température de cuisson plus basse est cruciale car elle permet à la porcelaine de fusionner avec la sous-structure métallique sans faire fondre ni déformer le métal. Cette compatibilité est la base même du succès des restaurations PFM.

Porcelaine à ultra-basse fusion (<850 °C / <1570 °F)

Développées plus récemment, les porcelaines à ultra-basse fusion sont conçues pour être compatibles avec les nouveaux alliages dentaires ayant des points de fusion plus bas.

Elles sont également utilisées pour la stratification sur des noyaux céramiques à haute résistance comme la zircone ou le disilicate de lithium, et pour effectuer des ajouts mineurs ou des ajustements de teinte/glaçure sans risquer la déformation de la restauration existante.

Comprendre le processus de cuisson et ses implications

Cuire la porcelaine n'est pas simplement la faire fondre. C'est un processus thermique contrôlé appelé frittage, où les particules céramiques individuelles fusionnent à leurs points de contact, densifiant le matériau et éliminant la porosité.

Le rôle de la compatibilité thermique

Le facteur le plus important pour le succès à long terme, en particulier pour les restaurations PFM, est la compatibilité thermique. La porcelaine et le métal sous-jacent doivent se dilater et se contracter à des vitesses très similaires lorsqu'ils sont chauffés et refroidis.

Si le coefficient de dilatation thermique (CTE) entre les deux matériaux ne correspond pas, des contraintes s'accumuleront lors du refroidissement après la cuisson, entraînant des fissures et des cassures.

Esthétique et translucidité

Le cycle de cuisson a un impact direct sur l'apparence finale de la restauration. La température, la durée et l'utilisation d'une atmosphère sous vide contrôlent tous la translucidité, la vitalité et la texture de surface du matériau.

Une cuisson incorrecte peut entraîner un matériau qui semble opaque, sans vie, ou qui présente une surface rugueuse et désagréable.

Le risque de surcuisson

Appliquer trop de chaleur ou cuire trop longtemps peut être destructeur. La surcuisson provoque l'affaissement de la porcelaine, entraînant la perte de la forme anatomique soigneusement sculptée.

Cela peut également entraîner une dévitrification, où la matrice vitreuse commence à cristalliser, rendant la porcelaine trouble et fragile. Ce dommage est irréversible.

Comment choisir la bonne porcelaine pour votre objectif

Le choix de la bonne classe de porcelaine est dicté entièrement par le type de restauration que vous créez. Le matériau sous-jacent est le facteur déterminant.

- Si votre objectif principal est une couronne en porcelaine fusionnée au métal (PFM) : Vous devez utiliser une porcelaine à basse fusion pour vous assurer que la température n'endommage pas la sous-structure métallique et que le CTE est compatible.

- Si votre objectif principal est la stratification sur un noyau en zircone : Vous devez utiliser une porcelaine à ultra-basse fusion spécifiquement formulée avec un CTE qui correspond à celui du cadre en zircone.

- Si votre objectif principal est la fabrication de dents prothétiques : Vous devez utiliser une porcelaine à haute fusion pour obtenir la résistance, la densité et la résistance à l'usure nécessaires pour une prothèse amovible.

Comprendre ces catégories définies par la température est fondamental pour produire des restaurations céramiques durables, esthétiques et cliniquement réussies.

Tableau récapitulatif :

| Classe de porcelaine | Plage de température de cuisson | Application clinique principale |

|---|---|---|

| Haute fusion | 1290–1370 °C (2350–2500 °F) | Dents prothétiques |

| Fusion moyenne | 1090–1260 °C (2000–2300 °F) | Couronnes tout-céramique historiques |

| Basse fusion | 870–1065 °C (1600–1950 °F) | Porcelaine fusionnée au métal (PFM) |

| Ultra-basse fusion | <850 °C (<1570 °F) | Stratification sur zircone/alliage à bas point de fusion |

Obtenez des résultats céramiques parfaits avec l'équipement adéquat

Choisir la bonne porcelaine dentaire n'est que la moitié de la bataille. Des cycles de cuisson précis et constants sont essentiels pour le succès clinique. KINTEK se spécialise dans les fours dentaires haute performance conçus pour les exigences pointues des laboratoires modernes.

Notre gamme de fours assure un contrôle précis de la température et des atmosphères sous vide optimales pour un frittage impeccable de toutes les classes de porcelaine, des porcelaines à zircone à ultra-basse fusion aux dents prothétiques à haute fusion.

Laissez KINTEK être votre partenaire en qualité.

Contactez nos experts en équipement dentaire dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer la durabilité et l'esthétique de vos restaurations céramiques.

Guide Visuel

Produits associés

- Four à vide graphite pour la graphitisation de matériaux négatifs

- Four à moufle de laboratoire 1200℃

- Four de graphitisation sous vide horizontal à haute température de graphite

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Grand four de graphitisation sous vide vertical en graphite

Les gens demandent aussi

- Quels sont les composants de la porcelaine dentaire ? Un guide sur la résistance et la beauté conçues par l'ingénierie

- Quelle est la fonction d'un four de frittage sous vide poussé dans le 3Y-TZP ? Améliorer la qualité des restaurations dentaires

- Quelle est la fonction d'un four à porcelaine ? Cuisson de précision pour des restaurations dentaires réalistes

- Quel est le but d'un four d'incinération (burnout) ? Créez le moule parfait pour une coulée de métal sans défaut

- Quels sont les différents types de céramiques en dentisterie ? Choisissez le bon matériau pour la résistance et l'esthétique

- Quelles propriétés des pièces en zircone dentaire sont affectées par la température de frittage ? Maîtriser la précision thermique

- Quelles méthodes sont utilisées pour contrôler la température lors du frittage de la zircone dentaire ? Obtenez des résultats précis avec KINTEK

- Le temps de frittage a-t-il affecté l'ajustement marginal des chapes en zircone ? Maîtrise de la précision pour un ajustement parfait