À la base, la pulvérisation cathodique magnétron est un procédé de dépôt physique en phase vapeur (PVD) hautement contrôlé utilisé pour créer des couches ultra-minces. Cette technique consiste à bombarder un matériau source, appelé « cible », avec des ions énergisés provenant d'un plasma gazeux. Ce bombardement arrache physiquement des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un revêtement dense et uniforme. L'aspect « magnétron » est l'innovation clé : un champ magnétique est utilisé pour piéger les électrons près de la cible, intensifiant considérablement le plasma et rendant l'ensemble du processus beaucoup plus efficace.

L'avantage fondamental de la pulvérisation cathodique magnétron est sa capacité à créer des couches minces denses, uniformes et de haute qualité à partir de presque n'importe quel matériau, à haute vitesse et à basse température. Il y parvient en utilisant des champs magnétiques pour intensifier un plasma, créant ainsi un procédé de dépôt très efficace et contrôlable, idéal pour les applications à l'échelle industrielle.

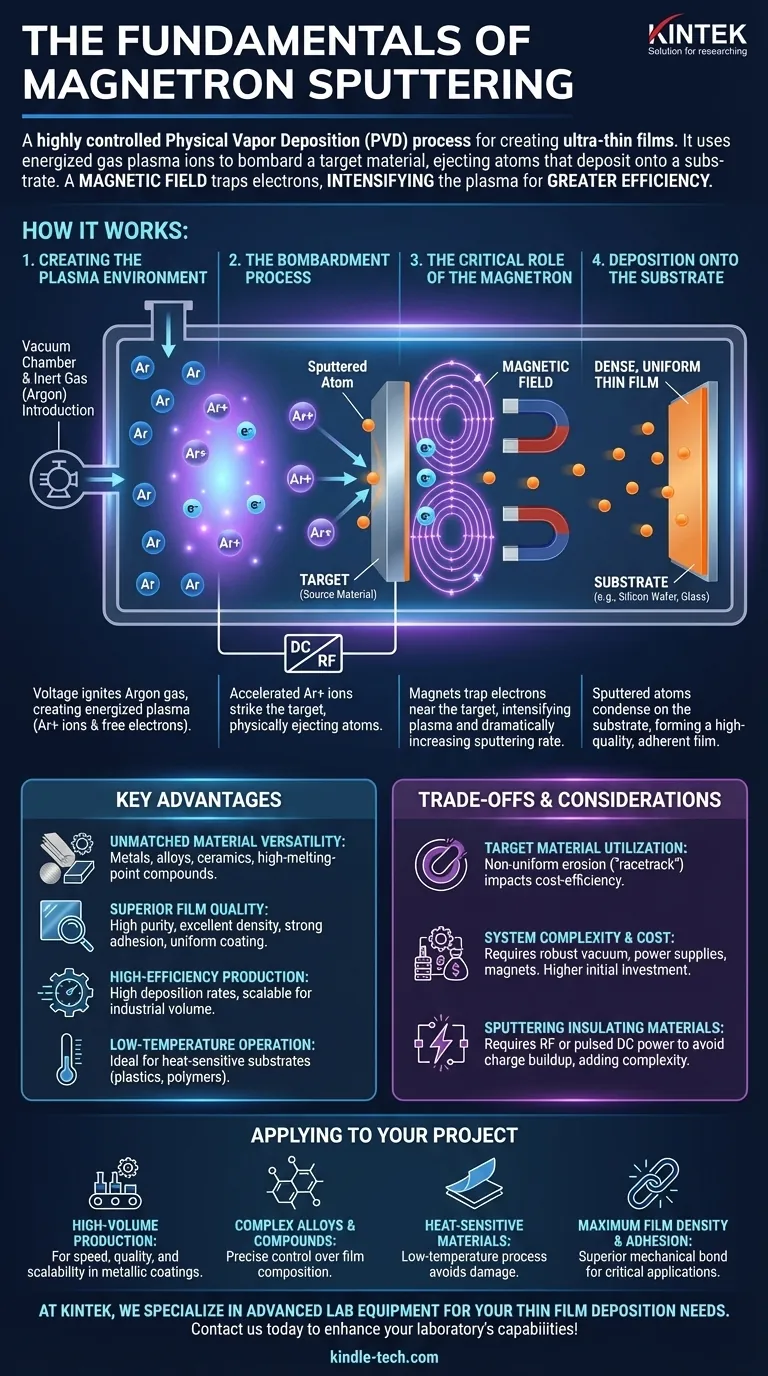

Comment fonctionne la pulvérisation cathodique magnétron : du plasma au film

Pour comprendre pourquoi cette technique est si puissante, nous devons d'abord décomposer le processus étape par étape. Il s'agit d'une séquence précise d'événements se déroulant dans une chambre à vide.

Création de l'environnement plasma

Tout d'abord, une chambre à vide est mise sous une très basse pression. Une petite quantité d'un gaz inerte, généralement de l'Argon (Ar), est ensuite introduite. Une haute tension est appliquée entre le matériau cible (qui agit comme cathode) et la chambre/anode.

Cette tension enflamme le gaz, arrachant des électrons aux atomes d'Argon et créant un plasma — une soupe incandescente et énergisée d'ions Argon positifs (Ar+) et d'électrons libres.

Le processus de bombardement

Les ions Argon chargés positivement sont accélérés par le champ électrique et viennent frapper la surface de la cible chargée négativement avec une énergie cinétique importante.

Chaque collision est suffisamment énergétique pour éjecter physiquement, ou « pulvériser » (sputter), des atomes du matériau cible. Ces atomes éjectés voyagent en ligne droite loin de la cible.

Le rôle critique du magnétron

C'est là que la technique gagne en efficacité. Des aimants sont placés derrière la cible. Ce champ magnétique piège les électrons, beaucoup plus légers, les forçant à suivre une trajectoire en spirale juste devant la surface de la cible.

Sans le champ magnétique, les électrons seraient rapidement perdus. En les piégeant, la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'Argon augmente de façon exponentielle. Cela crée un plasma beaucoup plus dense et plus intense là où il est nécessaire, ce qui augmente considérablement le taux de pulvérisation.

Dépôt sur le substrat

Les atomes pulvérisés provenant de la cible traversent la chambre à vide et se condensent sur la surface d'un substrat (tel qu'une tranche de silicium, du verre ou une pièce en plastique) placé sur leur chemin.

Comme ces atomes arrivent avec une énergie cinétique significative, ils peuvent s'incruster légèrement dans la surface et s'organiser en un film très dense, pur et hautement adhérent.

Pourquoi ce procédé est-il si efficace : avantages clés

La physique du procédé de pulvérisation cathodique magnétron conduit directement à un ensemble d'avantages qui en font un choix privilégié pour la fabrication avancée.

Polyvalence matérielle inégalée

Le processus est purement physique, non thermique. Il ne nécessite pas de faire fondre ou d'évaporer le matériau source.

Cela permet le dépôt de pratiquement n'importe quel matériau, y compris les métaux, alliages, céramiques et composés avec des points de fusion extrêmement élevés impossibles à déposer par d'autres méthodes.

Qualité de film supérieure

L'énergie élevée des atomes pulvérisés donne des films aux propriétés exceptionnelles. Ils sont réputés pour leur haute pureté, leur excellente densité et leur adhérence extrêmement forte au substrat.

De plus, le procédé permet un revêtement très uniforme sur de grandes surfaces, ce qui est essentiel pour des applications telles que les semi-conducteurs et le verre architectural.

Production à haute efficacité

Le confinement magnétique du plasma conduit à des taux de dépôt très élevés, en particulier pour les métaux.

Cette vitesse, combinée à une excellente uniformité et au potentiel d'automatisation complète, rend la pulvérisation cathodique magnétron hautement évolutive et idéale pour la production industrielle à grand volume.

Fonctionnement à basse température

Étant donné que le substrat n'est pas intentionnellement chauffé, la pulvérisation est un procédé à basse température. C'est un avantage crucial pour le revêtement de substrats sensibles à la chaleur comme les plastiques, les polymères et les tissus sans causer de dommages.

Comprendre les compromis et les considérations

Aucune technique n'est parfaite. Pour utiliser efficacement la pulvérisation cathodique magnétron, vous devez être conscient de ses limites inhérentes.

Utilisation du matériau cible

Le champ magnétique qui améliore le plasma le confine également à une région spécifique de la cible. Cela entraîne une érosion non uniforme du matériau cible selon un motif souvent appelé « piste de course » (racetrack).

Cela signifie qu'une partie importante du matériau cible coûteux peut ne pas être consommée, ce qui affecte l'efficacité des coûts à long terme.

Complexité et coût du système

Un système de pulvérisation cathodique magnétron est plus complexe qu'un simple évaporateur thermique. Il nécessite un système de vide robuste, des alimentations électriques CC ou RF haute tension et des assemblages d'aimants conçus avec précision. Cela se traduit par un investissement initial en capital plus élevé.

Pulvérisation de matériaux isolants

Bien que la pulvérisation puisse déposer des diélectriques (isolants), elle nécessite une approche spécifique. L'utilisation d'une alimentation CC standard provoque une accumulation de charge positive sur la cible isolante, ce qui repousse les ions Argon et arrête rapidement le processus.

Ceci est surmonté en utilisant des alimentations à Radio Fréquence (RF) ou CC pulsées, qui alternent rapidement la tension pour neutraliser l'accumulation de charge. Cependant, cela ajoute de la complexité et des coûts, et les taux de dépôt pour les diélectriques sont généralement inférieurs à ceux des métaux.

Comment appliquer cela à votre projet

Votre choix de technologie de dépôt doit toujours s'aligner sur votre objectif final. La pulvérisation cathodique magnétron excelle dans plusieurs domaines clés.

- Si votre objectif principal est la production à grand volume de revêtements métalliques : La pulvérisation cathodique magnétron offre une combinaison inégalée de vitesse de dépôt, de qualité de film et d'évolutivité industrielle.

- Si votre objectif principal est de déposer des alliages complexes ou de nouveaux composés : La pulvérisation co-déposée à partir de plusieurs cibles ou la pulvérisation réactive dans un mélange de gaz (par exemple, azote ou oxygène) offre un contrôle précis de la composition du film.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : La nature à basse température du procédé en fait un choix idéal par rapport aux méthodes thermiques qui endommageraient les plastiques ou les polymères.

- Si votre objectif principal est d'obtenir une densité de film et une adhérence maximales : L'énergie cinétique élevée des atomes pulvérisés assure une liaison mécanique et une intégrité du film supérieures à celles de la plupart des autres techniques PVD.

En maîtrisant un plasma contrôlé par des champs magnétiques, la pulvérisation cathodique magnétron fournit un outil polyvalent et inégalé pour l'ingénierie des surfaces au niveau atomique.

Tableau récapitulatif :

| Aspect clé | Avantage |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Mécanisme central | Le champ magnétique piège les électrons pour intensifier le plasma |

| Utilisation principale | Création de revêtements ultra-minces, denses et uniformes |

| Polyvalence des matériaux | Fonctionne avec les métaux, alliages, céramiques et composés à haut point de fusion |

| Avantage clé | Taux de dépôt élevés, excellente adhérence et fonctionnement à basse température |

| Idéal pour | Semi-conducteurs, verre architectural et substrats sensibles à la chaleur comme les plastiques |

Prêt à concevoir des surfaces supérieures avec précision ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins de dépôt de couches minces. Que vous travailliez sur des semi-conducteurs, que vous revêtiez des matériaux sensibles à la chaleur ou que vous développiez de nouveaux composés, nos solutions de pulvérisation cathodique magnétron offrent les films de haute qualité, denses et uniformes requis par votre recherche ou votre production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire et faire avancer vos projets !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Quelle est la première étape de la conversion de la biomasse en énergie ? Choisissez la bonne voie pour votre matière première

- Quelle est l'efficacité énergétique de la pyrolyse ? C'est un système, pas un chiffre unique

- Quelle est la température du brasage ? Maîtriser la chaleur pour des joints métalliques parfaits

- Qu'est-ce que le traitement par pyrolyse ? Transformez les déchets en ressources précieuses grâce à la décomposition thermique

- Comment raffiner l'huile de pyrolyse ? Transformer le bio-huile instable en carburants utilisables

- Quel est l'inconvénient du filtre-presse à plaques et cadres ? Coûts de main-d'œuvre élevés et temps d'arrêt du processus par lots

- Que fait le frittage aux métaux ? Transformer la poudre en composants durables et complexes

- Quelles sont les fonctions des centrifugeuses de laboratoire et des homogénéisateurs à haut cisaillement ? Optimisez vos composites nano-modifiés