À la base, le dépôt chimique en phase vapeur (CVD) est un processus qui transforme des gaz en films solides haute performance. Il fonctionne en introduisant des molécules de gaz réactives, appelées précurseurs, dans une chambre où elles se décomposent ou réagissent sur une surface chauffée (le substrat). Cette réaction chimique entraîne la formation d'une fine couche de matériau solide sur le substrat, les sous-produits gazeux étant évacués.

La fabrication de films minces uniformes et de haute qualité est un défi fondamental de la technologie moderne. Le dépôt chimique en phase vapeur offre une solution en permettant un contrôle précis de la croissance d'un matériau au niveau atomique, ce qui permet la création de films d'une pureté exceptionnelle et de propriétés structurelles spécifiques.

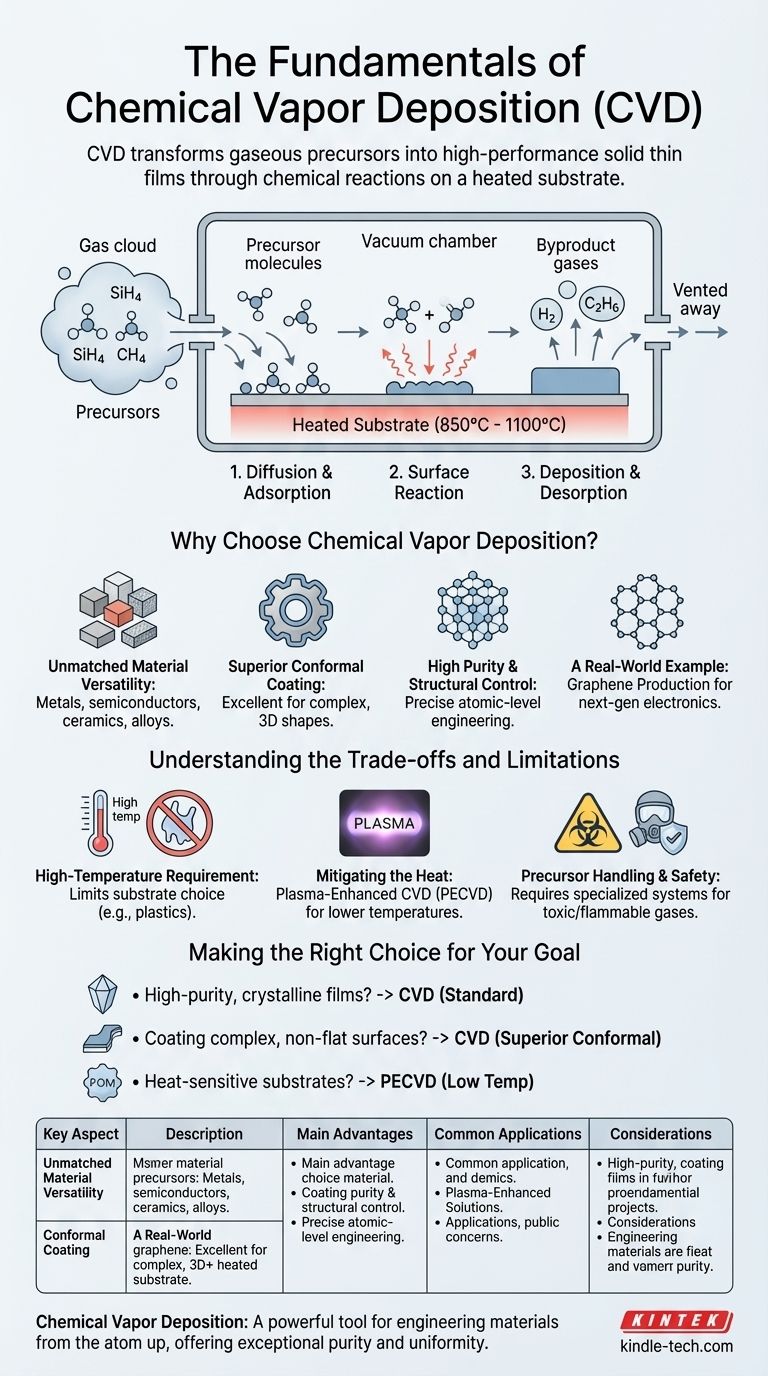

Comment fonctionne le CVD : du gaz au film solide

Le processus CVD est une séquence soigneusement orchestrée d'événements physiques et chimiques qui se produisent dans un environnement contrôlé. Comprendre ces étapes est essentiel pour contrôler les caractéristiques finales du film.

Les précurseurs gazeux

Les éléments constitutifs du film ne commencent pas comme une cible solide. Au lieu de cela, ils sont introduits sous forme de gaz précurseurs volatils. Ces précurseurs contiennent les atomes spécifiques (par exemple, silicium, carbone, titane) destinés à former la couche solide finale.

La chambre de réaction

L'ensemble du processus se déroule à l'intérieur d'une chambre à vide où les paramètres clés peuvent être gérés avec précision. La température du substrat et la pression de la chambre sont les variables les plus critiques, car elles influencent directement la vitesse et la nature des réactions chimiques.

Le processus critique en trois étapes

Bien qu'il existe des variations, le processus CVD fondamental se déroule en trois étapes principales à la surface du substrat :

- Diffusion et adsorption : Les molécules de gaz précurseur sont transportées vers le substrat, puis s'y fixent par un processus appelé adsorption.

- Réaction de surface : Énergisées par la haute température du substrat, les molécules adsorbées subissent une transformation chimique. Il peut s'agir d'une décomposition (rupture) ou d'une réaction avec d'autres gaz pour former le matériau solide désiré.

- Dépôt et désorption : Le produit solide non volatil de la réaction se dépose sur le substrat, construisant la couche de film couche par couche. Simultanément, les sous-produits volatils se détachent de la surface (désorption) et sont évacués de la chambre.

Pourquoi choisir le dépôt chimique en phase vapeur ?

Le CVD est une technique de pointe pour de nombreuses applications car il offre une combinaison de polyvalence et de qualité difficile à atteindre avec d'autres méthodes.

Polyvalence des matériaux inégalée

Le CVD ne se limite pas à un seul type de matériau. Le processus peut être adapté pour déposer une vaste gamme de films, y compris des métaux, des semi-conducteurs, des céramiques et des alliages multicomposants.

Revêtement conforme supérieur

L'un des avantages les plus significatifs du CVD est son excellente capacité "d'enveloppement". Parce que le précurseur est un gaz, il peut s'écouler et revêtir des formes complexes et tridimensionnelles avec une épaisseur de film très uniforme, ce qui est difficile avec les méthodes en ligne de mire.

Haute pureté et contrôle structurel

Le processus produit des films d'une grande pureté et densité. En ajustant soigneusement des paramètres tels que la température, la pression et le débit de gaz, un opérateur peut contrôler précisément la composition chimique, la structure cristalline et la taille des grains du film.

Un exemple concret : la production de graphène

Le CVD est une méthode de premier ordre pour la fabrication de graphène de grande surface et de haute qualité. Sa capacité à produire des feuilles avec un faible nombre de défauts le rend essentiel pour l'électronique de nouvelle génération, les capteurs et les composites haute performance.

Comprendre les compromis et les limites

Aucune technique n'est parfaite. Être un conseiller de confiance signifie reconnaître les défis associés au CVD pour prendre une décision éclairée.

L'exigence de haute température

Les processus CVD traditionnels fonctionnent à des températures très élevées, souvent entre 850°C et 1100°C. Cette chaleur est nécessaire pour entraîner les réactions chimiques, mais cela signifie que de nombreux matériaux de substrat, tels que les plastiques ou certains métaux à bas point de fusion, ne peuvent pas être utilisés.

Atténuer la chaleur

Pour surmonter cette limitation, des variantes spécialisées ont été développées. Le CVD assisté par plasma (PECVD) utilise un plasma pour énergiser les précurseurs gazeux, permettant le dépôt à des températures beaucoup plus basses et élargissant la gamme de substrats compatibles.

Manipulation et sécurité des précurseurs

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables ou corrosifs. Cela nécessite des procédures de manipulation spécialisées, une surveillance de la sécurité et des systèmes de gestion des gaz d'échappement, ce qui peut ajouter de la complexité et des coûts à l'opération.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est de produire des films cristallins de haute pureté (par exemple, pour les semi-conducteurs) : Le CVD est un choix standard de l'industrie en raison de son excellent contrôle sur la structure du film et de son faible nombre de défauts.

- Si votre objectif principal est de revêtir uniformément des surfaces complexes et non planes : L'excellente couverture conforme du CVD le rend supérieur à de nombreuses méthodes de dépôt en ligne de mire.

- Si votre objectif principal est de travailler avec des substrats sensibles à la chaleur (par exemple, les polymères) : Le CVD standard à haute température est inadapté, et vous devez étudier les variantes à basse température comme le CVD assisté par plasma (PECVD).

En comprenant ces principes fondamentaux, vous pouvez déterminer efficacement quand le CVD est l'outil idéal pour concevoir des matériaux à partir de l'atome.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Transforme les gaz réactifs en films solides sur un substrat chauffé. |

| Étapes clés | 1. Diffusion & Adsorption 2. Réaction de surface 3. Dépôt & Désorption |

| Principaux avantages | Haute pureté, revêtement conforme, polyvalence des matériaux, contrôle structurel |

| Applications courantes | Dispositifs semi-conducteurs, revêtements protecteurs, production de graphène |

| Considérations | Exigences de haute température, sécurité des précurseurs, complexité de l'équipement |

Prêt à concevoir des matériaux à partir de l'atome ?

Le dépôt chimique en phase vapeur est un outil puissant pour créer des films minces haute performance d'une pureté et d'une uniformité exceptionnelles. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements protecteurs pour des composants complexes ou des matériaux avancés comme le graphène, le bon équipement CVD est crucial pour le succès.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables pour tous vos besoins en laboratoire. Notre expertise en technologie CVD peut vous aider à :

- Atteindre un contrôle précis de la composition et de la structure du film

- Adapter vos processus de R&D à la production

- Sélectionner la bonne configuration système pour votre application spécifique

Discutons de la façon dont le CVD peut transformer le développement de vos matériaux. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quel est le principe du MOCVD ? Un guide pour le dépôt de couches minces de haute pureté

- Qu'est-ce que la sublimation et le dépôt en chimie ? Maîtriser les transitions de phase solide-gaz

- Qu'est-ce que le CVD avec un exemple ? Un guide du processus derrière les diamants de laboratoire et les micropuces

- Quelle est la différence entre le magnétron sputtering et le sputtering DC ? Augmentez votre taux et votre qualité de dépôt de couches minces

- Quels avantages l'équipement CVD offre-t-il pour le dépôt de Pt sur TiO2 ? Précision atomique pour des performances supérieures

- Qu'est-ce que le procédé de croissance par dépôt chimique en phase vapeur organométallique ? Construire des films minces haute performance atome par atome

- Quel est le rôle d'une alimentation à induction haute fréquence dans un système CVD ? Alimentation de la croissance du ZrC à 1600°C+

- Quels sont les différents types de dépôt chimique en phase vapeur (CVD) ? Guide expert sur l'APCVD, la PECVD, la MOCVD et plus encore