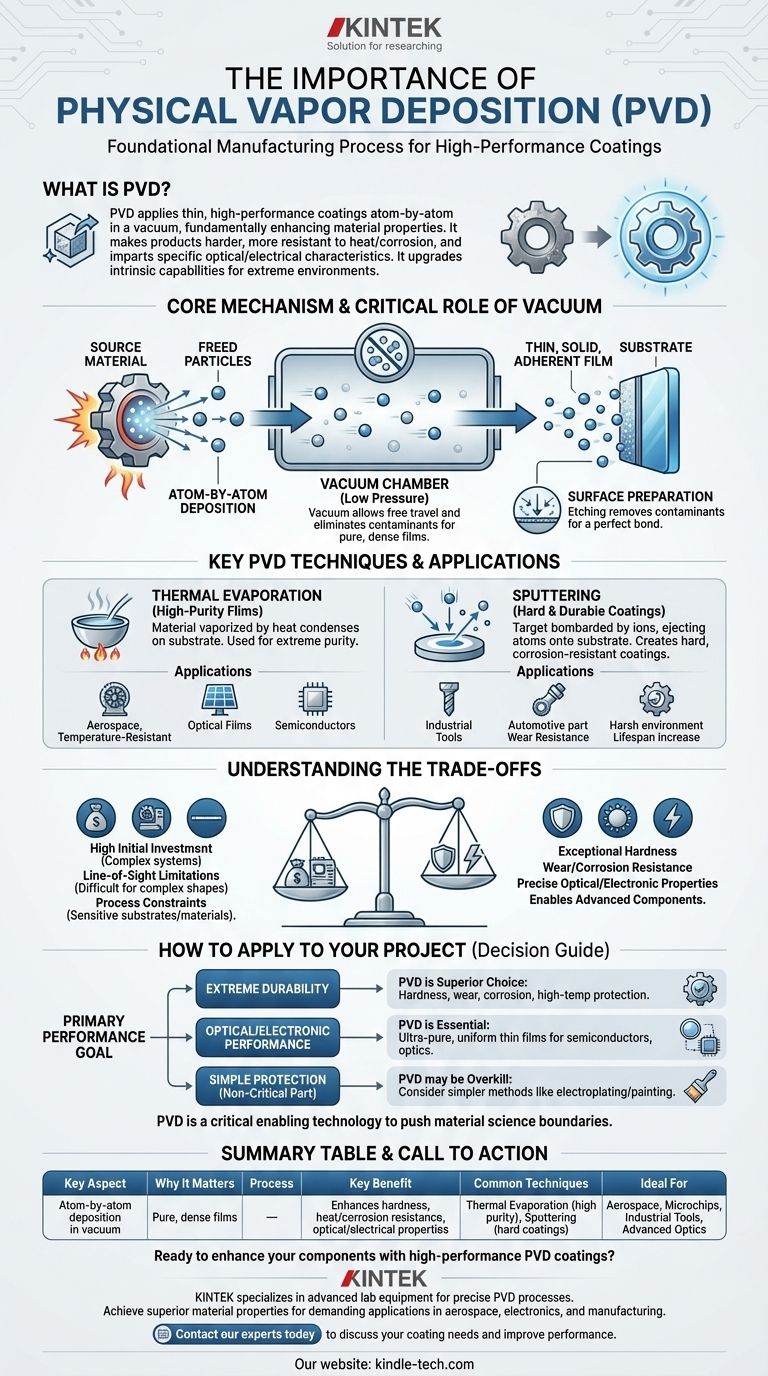

En bref, le dépôt physique en phase vapeur (PVD) est important car c'est un processus de fabrication fondamental pour l'application de revêtements minces et haute performance qui améliorent fondamentalement les propriétés d'un matériau. En déposant des films atome par atome sous vide, le PVD peut rendre les produits plus durs, plus résistants à la chaleur et à la corrosion, ou leur conférer des caractéristiques optiques ou électriques spécifiques qui seraient autrement inatteignables.

La véritable signification du PVD ne réside pas seulement dans l'application d'un revêtement, mais dans l'amélioration des capacités intrinsèques d'un matériau. Il permet la création de composants avancés – des turbines de moteurs à réaction aux micropuces – qui peuvent fonctionner et survivre dans des environnements extrêmes.

Comment le PVD modifie fondamentalement la surface d'un matériau

Pour comprendre l'importance du PVD, vous devez d'abord comprendre son mécanisme fondamental. Ce n'est pas comme la peinture ; c'est un processus de construction d'une nouvelle couche de surface molécule par molécule.

Le principe fondamental : le dépôt atome par atome

Le processus commence par le placement d'un matériau source (le revêtement désiré) dans un environnement énergétique à l'intérieur d'une chambre à vide. Cette énergie, souvent issue de la chaleur ou du bombardement ionique, provoque l'« évasion » d'atomes ou de molécules individuels de la surface du matériau source.

Ces particules libérées voyagent ensuite à travers le vide et frappent un objet cible, connu sous le nom de substrat. Lors de l'impact avec le substrat plus froid, les particules se condensent et forment un film mince, solide et très adhérent.

Le rôle critique du vide

L'ensemble du processus doit se dérouler sous vide à basse pression pour deux raisons essentielles. Premièrement, cela garantit qu'il n'y a pas d'autres molécules de gaz avec lesquelles entrer en collision, permettant aux particules de revêtement de voyager librement et directement de la source au substrat.

Deuxièmement, le vide élimine les contaminants en suspension dans l'air. Cet environnement immaculé est essentiel pour créer un film pur et dense et obtenir une forte liaison entre le revêtement et le substrat.

Assurer une liaison parfaite : la préparation de surface

Pour que le revêtement remplisse sa fonction, il doit adhérer parfaitement. Avant le début du dépôt, un processus de gravure est souvent utilisé sur la surface du substrat.

Cette étape de prétraitement utilise des ions pour nettoyer la surface, éliminant les oxydes microscopiques et les contaminants. Cela garantit que le film déposé se lie directement au matériau de base, maximisant l'adhérence et la durabilité globale.

Techniques PVD clés et leurs applications

Différentes méthodes PVD sont adaptées à différents résultats. Les deux plus courantes sont l'évaporation thermique et la pulvérisation cathodique, chacune ayant des applications industrielles distinctes.

Évaporation thermique pour des films de haute pureté

L'évaporation thermique consiste à chauffer un matériau jusqu'à ce qu'il se vaporise. Cette vapeur voyage ensuite à travers le vide et se condense sur le substrat.

Cette technique est cruciale pour les applications exigeant une grande pureté. Les entreprises aérospatiales l'utilisent pour appliquer des revêtements denses et résistants à la température sur des composants comme les aubes de turbine, leur permettant de résister à des chaleurs opérationnelles extrêmes. Elle est également utilisée pour créer des films optiques précis pour les panneaux solaires et les semi-conducteurs.

Pulvérisation cathodique pour des revêtements durs et durables

La pulvérisation cathodique est un processus plus énergique. Ici, une cible du matériau de revêtement est bombardée par des ions de haute énergie, qui arrachent physiquement des atomes de la cible. Ces atomes éjectés se déposent ensuite sur le substrat.

Cette méthode excelle dans la création de revêtements exceptionnellement durs et résistants à la corrosion. C'est la norme pour protéger les outils industriels, les forets et d'autres composants utilisés dans des environnements difficiles, augmentant considérablement leur durée de vie et leurs performances.

Comprendre les compromis

Bien que puissant, le PVD n'est pas une solution universelle. Reconnaître ses limites est essentiel pour l'utiliser efficacement.

Investissement initial élevé

Les systèmes PVD nécessitent des chambres à vide, des sources d'énergie élevée et des contrôles précis. Cela rend l'équipement complexe et coûteux, représentant un investissement en capital significatif par rapport aux méthodes de revêtement plus simples.

Limitations de la ligne de visée

Dans la plupart des processus PVD, le matériau de revêtement se déplace en ligne droite de la source au substrat. Cette nature de ligne de visée peut rendre difficile le revêtement uniforme de formes complexes et tridimensionnelles avec des surfaces cachées ou des cavités profondes.

Contraintes de processus et de matériaux

Les températures élevées ou le bombardement ionique impliqués dans le PVD peuvent endommager les substrats sensibles. De plus, tous les matériaux ne peuvent pas être efficacement vaporisés ou pulvérisés, ce qui limite les options de revêtement disponibles pour certaines applications.

Comment appliquer cela à votre projet

Votre choix d'utiliser le PVD doit être entièrement dicté par votre objectif de performance principal.

- Si votre objectif principal est une durabilité extrême : le PVD est le choix supérieur pour créer des revêtements qui offrent une dureté exceptionnelle, une résistance à l'usure et une protection contre la corrosion et les températures élevées.

- Si votre objectif principal est la performance optique ou électronique : le PVD est essentiel pour déposer les films minces ultra-purs, uniformes et précis requis pour les semi-conducteurs, les cellules solaires et l'optique avancée.

- Si votre objectif principal est une simple protection contre la corrosion sur une pièce non critique : le PVD peut être excessif ; des méthodes plus simples et moins coûteuses comme la galvanoplastie ou la peinture pourraient être plus rentables.

En fin de compte, le dépôt physique en phase vapeur est une technologie habilitante essentielle qui permet aux ingénieurs de repousser les limites de la science des matériaux.

Tableau récapitulatif :

| Aspect clé | Pourquoi c'est important |

|---|---|

| Processus | Dépôt atome par atome sous vide pour des films purs et denses. |

| Avantage clé | Améliore la dureté, la résistance à la chaleur/corrosion et les propriétés optiques/électriques. |

| Techniques courantes | Évaporation thermique (haute pureté), Pulvérisation cathodique (revêtements durs). |

| Idéal pour | Composants aérospatiaux, micropuces, outils industriels et optique avancée. |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour des processus PVD précis. Nos solutions vous aident à obtenir des propriétés matérielles supérieures pour des applications exigeantes dans l'aérospatiale, l'électronique et la fabrication.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins en matière de revêtement et améliorer les performances et la durabilité de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles