La caractéristique déterminante d'une pompe à vide à membrane sans huile est sa capacité à générer un vide sans aucune huile de lubrification. Ce fonctionnement « sec » est la source de ses principaux avantages et de ses limites clés, ce qui la rend idéale pour les applications où le maintien d'un environnement propre et non contaminé est non négociable.

La décision d'utiliser une pompe à membrane est un choix stratégique pour la pureté de l'échantillon et la réduction de l'entretien, plutôt que pour l'obtention des niveaux de vide les plus profonds. Comprendre ce compromis fondamental est la clé pour choisir le bon outil pour votre travail.

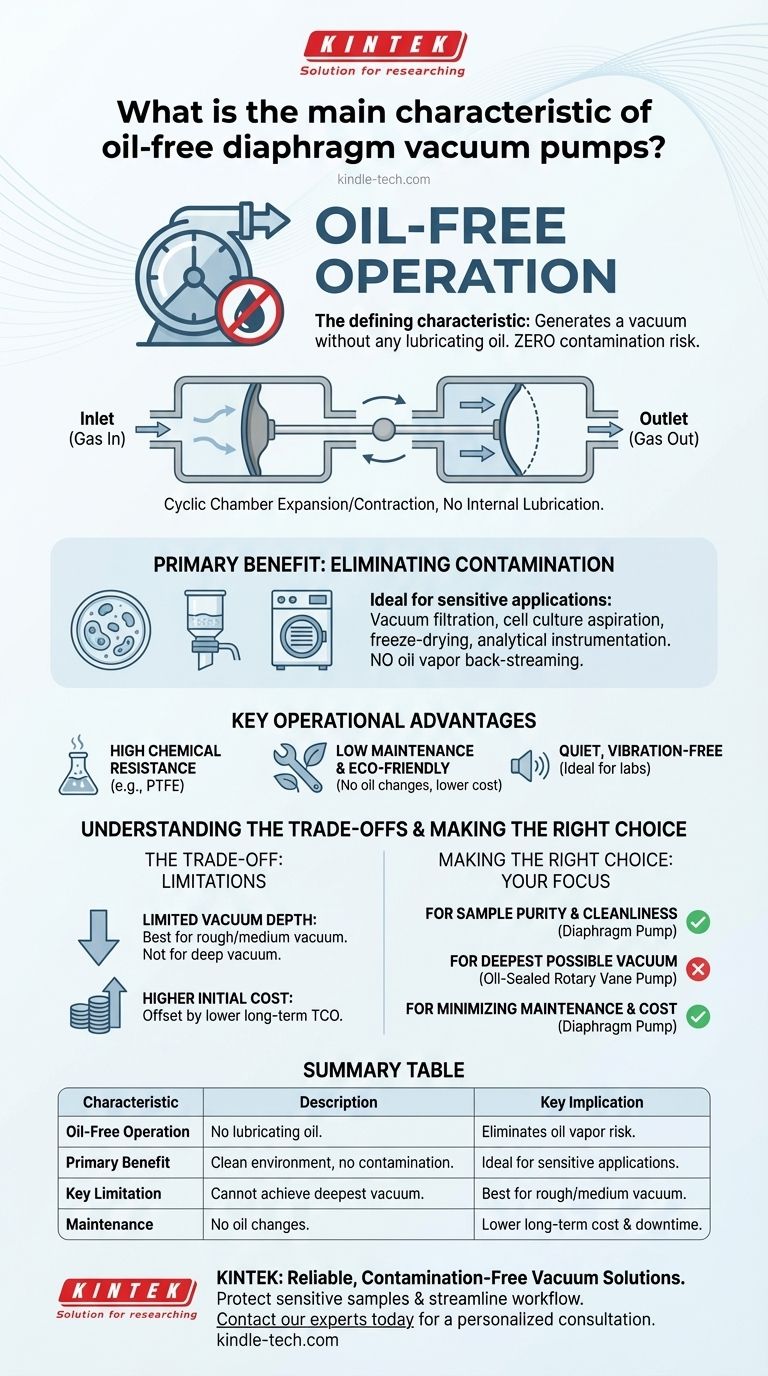

Le principe du fonctionnement sans huile

À la base, une pompe à membrane est une pompe à déplacement positif. Elle utilise une membrane flexible, entraînée par une bielle, pour dilater et contracter cycliquement une chambre, déplaçant le gaz de l'entrée vers la sortie sans aucune lubrification interne.

Le principal avantage : l'élimination de la contamination

Comme il n'y a pas d'huile, il n'y a aucun risque de refoulement de vapeur d'huile dans votre chambre ou votre processus sous vide. Cela élimine complètement la possibilité de contaminer des échantillons sensibles, un facteur critique dans de nombreuses applications scientifiques et de fabrication.

Applications idéales pour la propreté

Cette nature sans huile fait des pompes à membrane le choix standard pour les processus qui ne peuvent tolérer aucune impureté. Les utilisations courantes comprennent la filtration sous vide, l'aspiration en culture cellulaire, la lyophilisation et le déplacement de gaz dans les instruments analytiques.

Avantages opérationnels clés

Au-delà de la propreté, la conception sans huile offre plusieurs avantages pratiques qui ont un impact sur le flux de travail du laboratoire et les coûts opérationnels.

Haute résistance chimique

De nombreuses pompes à membrane sont construites avec des matériaux comme le PTFE, ce qui les rend très résistantes à la corrosion. Cela leur permet de gérer des vapeurs visqueuses, acides et agressives courantes dans les environnements de production chimique, cosmétique et alimentaire.

Faible entretien et impact environnemental

L'absence d'huile élimine la tâche d'entretien la plus courante : les vidanges d'huile. Cela réduit non seulement les temps d'arrêt et les coûts de service, mais supprime également la nécessité de manipuler et d'éliminer l'huile de pompe contaminée, ce qui en fait une option plus respectueuse de l'environnement.

Fonctionnement silencieux et sans vibration

Conçues pour les environnements de laboratoire, ces pompes fonctionnent généralement très silencieusement et avec des vibrations minimales. Cela en fait un excellent choix pour les espaces de travail partagés où le bruit peut être une distraction importante.

Comprendre les compromis

Bien que les avantages soient significatifs, la conception sans huile s'accompagne de limitations inhérentes que vous devez prendre en compte. Choisir une pompe à membrane signifie accepter un compromis entre la propreté et la puissance de vide ultime.

Profondeur de vide limitée

La principale limitation d'une pompe à membrane est son vide maximal réalisable. Elle ne peut pas atteindre les niveaux de vide profond d'une pompe à palettes scellée à l'huile. Elles sont mieux adaptées aux applications de vide grossier à moyen.

Coût d'achat initial plus élevé

En général, une pompe à membrane aura un prix d'achat initial plus élevé par rapport à une pompe à palettes rotatives avec un débit similaire. Cependant, cela est souvent compensé par un coût total de possession inférieur en raison de la réduction de l'entretien et de l'absence de coûts liés à l'huile.

Considérations sur la courbe de performance

Lors de la sélection d'une pompe, vous devez évaluer sa courbe de performance, qui montre la relation entre son débit et son niveau de vide. L'efficacité d'une pompe peut chuter considérablement lorsqu'elle approche de son vide maximal, il est donc crucial de choisir un modèle qui fonctionne efficacement à votre pression cible.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre expérience ou de votre processus. La « meilleure » pompe est celle qui correspond à votre objectif principal.

- Si votre objectif principal est la pureté de l'échantillon et un environnement propre : La pompe à membrane sans huile est le choix définitif pour prévenir la contamination.

- Si votre objectif principal est d'atteindre le vide le plus profond possible : Une pompe à palettes rotatives scellée à l'huile est probablement l'outil nécessaire pour le travail.

- Si votre objectif principal est de minimiser l'entretien et les coûts à vie : La conception sans entretien de la pompe à membrane offre un avantage clair à long terme.

En fin de compte, sélectionner la bonne technologie de vide consiste à aligner les caractéristiques inhérentes de la pompe avec les besoins sans compromis de votre travail.

Tableau récapitulatif :

| Caractéristique | Description | Implication clé |

|---|---|---|

| Fonctionnement sans huile | Génère un vide sans huile de lubrification. | Élimine le risque de contamination de l'échantillon par la vapeur d'huile. |

| Avantage principal | Maintient un environnement propre et non contaminé. | Idéal pour les applications sensibles (ex. : culture cellulaire, instrumentation analytique). |

| Limite clé | Ne peut pas atteindre les niveaux de vide les plus profonds des pompes scellées à l'huile. | Mieux adapté aux applications de vide grossier à moyen. |

| Entretien | Pas de vidanges d'huile requises. | Coût de possession à long terme plus faible et temps d'arrêt réduit. |

Besoin d'un vide fiable et sans contamination pour votre laboratoire ?

Les pompes à vide à membrane sans huile de KINTEK sont conçues pour protéger vos échantillons sensibles et rationaliser votre flux de travail. En éliminant l'huile, nous vous aidons à prévenir la contamination dans des applications telles que la filtration sous vide, la lyophilisation et la culture cellulaire, tout en réduisant considérablement le temps d'entretien et les coûts.

Laissez-nous vous aider à choisir la pompe parfaite pour vos besoins spécifiques. Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez la différence KINTEK en matière de performance et de fiabilité en laboratoire.

Guide Visuel

Produits associés

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide rotative à palettes de laboratoire pour usage en laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

Les gens demandent aussi

- Comment fonctionne une pompe à vide à membrane sans huile ? Un guide pour un vide propre et sans contamination

- Quelles sont les applications typiques des pompes à vide à membrane sans huile ? Assurez la pureté du processus dans votre laboratoire

- Quels facteurs doivent être pris en compte lors du choix d'une pompe à vide pour une utilisation en laboratoire ? Faites correspondre les besoins de votre laboratoire

- Quels facteurs doivent être pris en compte lors du choix d'une pompe à vide à membrane sans huile ? Un guide pour des performances optimales et une longévité accrue

- Comment fonctionne une pompe à vide à membrane sans huile par rapport aux pompes conventionnelles ? Un guide sur le vide propre par rapport au vide poussé