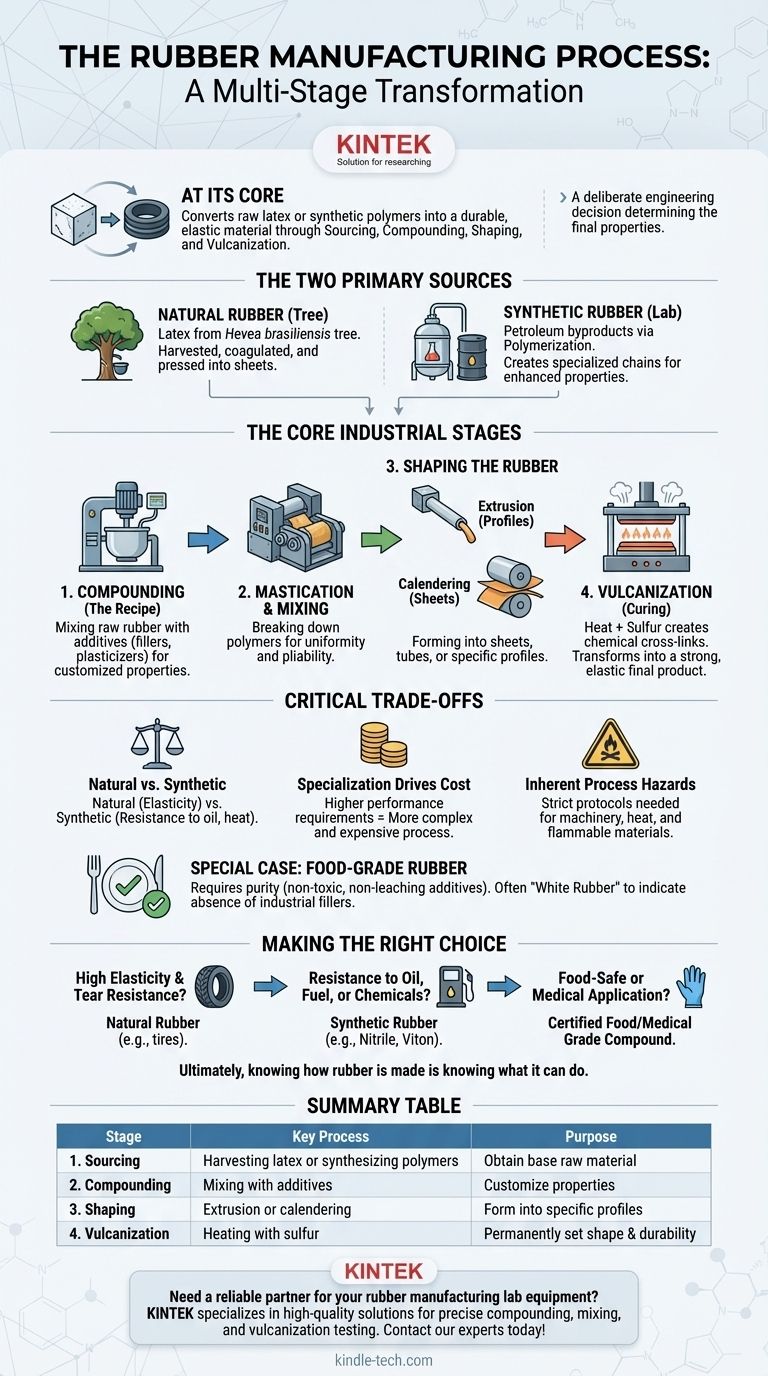

À la base, le processus de fabrication du caoutchouc est une transformation en plusieurs étapes qui convertit le latex brut ou les polymères synthétiques en un matériau durable et élastique. Les étapes principales comprennent l'approvisionnement en matière première, son mélange avec des additifs dans un processus appelé mélangeage (compounding), son façonnage dans une forme désirée, puis sa cuisson à la chaleur dans une étape connue sous le nom de vulcanisation.

Le chemin de fabrication spécifique choisi n'est pas arbitraire ; c'est une décision d'ingénierie délibérée. Chaque étape, du choix de la matière première au type d'additifs utilisés, détermine directement la résistance, la flexibilité, la résistance chimique du caoutchouc final et son adéquation ultime à son application prévue.

Les deux principales sources de caoutchouc

Le voyage commence par l'une des deux matières de départ distinctes : le latex naturel provenant d'un arbre ou des polymères synthétiques créés en laboratoire. Ce choix initial est le premier et le plus critique des facteurs influençant les propriétés du produit final.

Approvisionnement en caoutchouc naturel

Le caoutchouc naturel provient d'une sève blanche laiteuse appelée latex, qui est récoltée sur l'arbre Hevea brasiliensis.

Des ouvriers qualifiés, appelés saigneurs, pratiquent des incisions précises dans l'écorce de l'arbre pour recueillir la sève. Ce latex brut est ensuite filtré, combiné avec un acide doux pour aider à sa solidification (coagulation), et pressé en grandes dalles ou feuilles pour être transporté vers une usine de transformation.

Création de caoutchouc synthétique

Les caoutchoucs synthétiques, tels que le polyuréthane ou le nitrile, ne sont pas cultivés mais sont fabriqués à partir de sous-produits à base de pétrole.

Grâce à des processus chimiques tels que la polymérisation, de petites molécules (monomères) sont liées ensemble en longues chaînes (polymères) qui imitent ou améliorent les propriétés du caoutchouc naturel. Cela permet la création de caoutchoucs spécialisés avec des propriétés inaccessibles avec le latex naturel, telles qu'une résistance extrême à la température ou aux huiles.

Les étapes de fabrication industrielle de base

Une fois que le caoutchouc brut (naturel ou synthétique) arrive à l'usine, il subit une série de processus mécaniques et chimiques intensifs.

Étape 1 : Le mélangeage (Compounding - La recette)

C'est sans doute l'étape la plus critique pour la personnalisation du caoutchouc. Le caoutchouc brut seul manque de durabilité pour la plupart des applications. Le mélangeage (Compounding) est le processus de mélange du caoutchouc de base avec une « recette » soigneusement sélectionnée d'additifs dans de grands mélangeurs industriels.

Ces additifs peuvent inclure des charges comme le noir de carbone pour augmenter la résistance, des plastifiants pour améliorer la flexibilité et des agents protecteurs pour résister à la dégradation par la lumière UV ou l'ozone.

Étape 2 : La mastication et le mélange

Le caoutchouc brut et les additifs sont ensuite introduits dans de puissantes machines qui décomposent et ramollissent les polymères de caoutchouc durs. Ce processus, connu sous le nom de mastication, rend le matériau plus malléable et assure que tous les additifs de l'étape de mélangeage sont uniformément dispersés.

Étape 3 : Le façonnage du caoutchouc

Une fois que le composé de caoutchouc est homogène et pliable, il est façonné dans sa forme préliminaire. Les deux méthodes les plus courantes sont l'extrusion et le calandrage.

- L'extrusion consiste à forcer le composé de caoutchouc à travers une filière spécialement profilée pour créer des longueurs continues d'un profil spécifique, telles que des tubes, des joints ou des bourrelets d'étanchéité.

- Le calandrage consiste à faire passer le caoutchouc à travers une série de grands rouleaux pour le presser en feuilles minces et uniformes ou pour l'appliquer comme revêtement sur un tissu.

Étape 4 : La vulcanisation (Cuisson pour la résistance)

C'est le processus chimique final et irréversible qui confère au caoutchouc ses propriétés caractéristiques. Le caoutchouc façonné est placé dans une presse chauffée ou un autoclave, où des agents comme le soufre sont utilisés pour créer des liaisons croisées chimiques entre les longues chaînes de polymères.

Ce processus de vulcanisation verrouille les polymères en place, transformant le composé mou et collant en un produit fini solide, durable et hautement élastique.

Comprendre les compromis critiques

Le choix entre les types de caoutchouc et les processus de fabrication implique de trouver un équilibre entre la performance, le coût et la sécurité.

Propriétés naturelles par rapport aux propriétés synthétiques

Il n'existe pas de caoutchouc unique « meilleur ». Le caoutchouc naturel offre une excellente résistance à la traction et une élasticité, le rendant idéal pour des éléments comme les pneus de véhicules. Cependant, les caoutchoucs synthétiques offrent une résistance bien supérieure aux huiles, aux produits chimiques et aux températures extrêmes.

La spécialisation dicte le coût

Plus les exigences de performance sont spécialisées, plus le processus de mélangeage et de fabrication devient complexe et coûteux. Un simple élastique nécessite un processus beaucoup moins rigoureux qu'un joint de qualité alimentaire pour une usine de transformation laitière.

Dangers inhérents au processus

La fabrication du caoutchouc implique des machines lourdes, des températures élevées et des matériaux inflammables. Comme le soulignent des organismes tels que le Health and Safety Executive, des protocoles opérationnels stricts sont essentiels pour atténuer les risques d'incendie, d'explosion et de blessure physique due à l'équipement.

Un cas particulier : le caoutchouc de qualité alimentaire

La fabrication de caoutchouc destiné au contact alimentaire nécessite une couche supplémentaire de précision et de contrôle.

L'importance de la pureté

La « recette » du caoutchouc de qualité alimentaire ne doit inclure que des substances approuvées comme non toxiques et non migratrices par les organismes de réglementation. L'objectif est de garantir qu'aucun produit chimique nocif ne puisse migrer du caoutchouc vers les aliments qu'il touche.

Un résultat dicté par le processus

Ce contrôle strict des ingrédients et du traitement aboutit souvent à un produit final spécifique. Par exemple, le caoutchouc naturel de qualité alimentaire est généralement produit sous forme de « Caoutchouc Blanc », une confirmation visuelle qu'il est dépourvu de nombreux additifs industriels courants (comme le noir de carbone) qui ne conviennent pas au contact alimentaire.

Faire le bon choix pour votre application

Comprendre le processus de fabrication vous permet de sélectionner le matériau correct pour votre objectif d'ingénierie spécifique.

- Si votre objectif principal est une élasticité et une résistance à la déchirure élevées : La structure moléculaire du caoutchouc naturel en fait souvent le choix supérieur pour les applications dynamiques telles que les amortisseurs ou les pneus.

- Si votre objectif principal est la résistance aux huiles, aux carburants ou aux produits chimiques : Un caoutchouc synthétique conçu à cet effet, tel que le nitrile (NBR) ou le Viton (FKM), est la seule option fiable.

- Si votre objectif principal est une application alimentaire ou médicale : Vous devez spécifier un composé de qualité alimentaire ou médicale certifié qui est fabriqué et documenté pour répondre à des normes de pureté strictes.

En fin de compte, connaître la fabrication du caoutchouc, c'est connaître ses capacités.

Tableau récapitulatif :

| Étape | Processus clé | Objectif |

|---|---|---|

| 1. Approvisionnement | Récolte du latex ou synthèse des polymères | Obtenir la matière première de base (Naturelle ou Synthétique) |

| 2. Mélangeage | Mélange du caoutchouc avec des additifs (charges, plastifiants) | Personnaliser les propriétés telles que la résistance et la flexibilité |

| 3. Façonnage | Extrusion ou calandrage | Former en feuilles, tubes ou profils spécifiques |

| 4. Vulcanisation | Chauffage avec du soufre pour créer des liaisons croisées | Fixer définitivement la forme et améliorer la durabilité |

Besoin d'un partenaire fiable pour votre équipement de laboratoire de fabrication de caoutchouc ? Les bons outils sont essentiels pour des processus précis de mélangeage, de malaxage et de vulcanisation. KINTEK se spécialise dans les équipements de laboratoire et les consommables de haute qualité adaptés aux tests et à la R&D sur le caoutchouc. Des mélangeurs aux presses de cuisson, nos solutions vous aident à obtenir des résultats cohérents et performants. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de développement de matériaux et de contrôle qualité.

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Moule de presse anti-fissuration pour usage en laboratoire

- Tamis de laboratoire et machines de tamisage

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

Les gens demandent aussi

- Quel est le coût de l'extrusion de film soufflé ? De 20 000 $ à des systèmes haut de gamme

- Qu'est-ce que le moulage par injection en termes simples ? Un guide simple pour la production en série de pièces

- Quel est l'usage du laminoir à deux cylindres ? Essentiel pour le mélange des polymères, la R&D et le contrôle qualité

- Quel est l'objectif d'une presse à vulcaniser ? Transformer le caoutchouc en pièces haute performance

- Qu'est-ce que le processus de pyrolyse du caoutchouc ? Un guide étape par étape pour transformer les déchets de caoutchouc en ressources précieuses

- Quelle est la signification du calandrage ? Obtenez une finition de surface et une uniformité de matériau supérieures

- Quels sont les inconvénients d'un laminoir à quatre cylindres ? Contrôle limité de la forme et défauts de bord

- Quels sont les avantages d'un laminoir duo ? Durabilité rentable pour une forte réduction