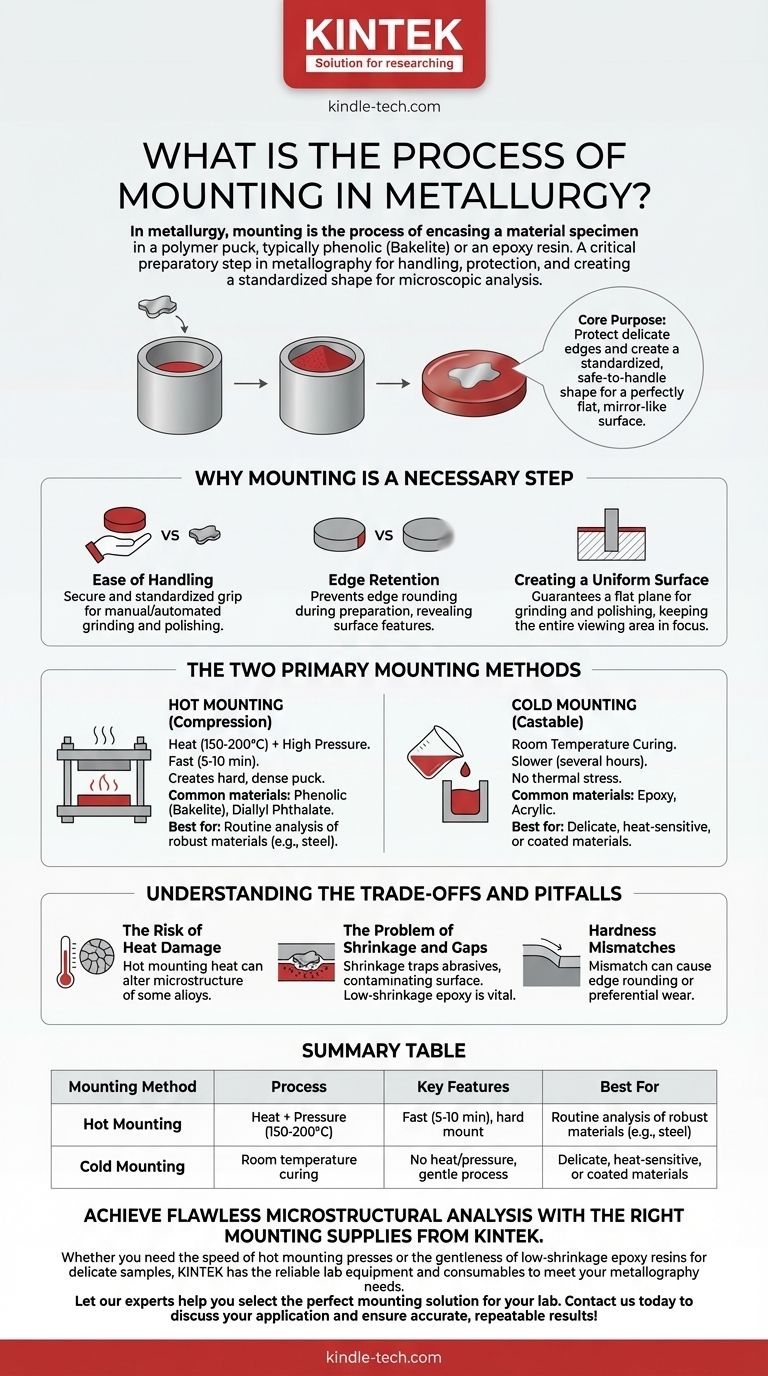

En métallurgie, l'enrobage est le processus qui consiste à encapsuler un échantillon de matériau dans une pastille de polymère, généralement du phénolique (Bakélite) ou une résine époxy. Il ne s'agit pas d'un processus de fabrication, mais d'une étape préparatoire essentielle en métallographie, la science de l'étude de la microstructure d'un matériau. Son but est de rendre un échantillon petit ou de forme irrégulière facile à manipuler pour les étapes ultérieures de meulage, de polissage et d'examen microscopique.

L'objectif principal de l'enrobage est de protéger les bords délicats de l'échantillon et de créer une forme standardisée et sûre à manipuler. Cela garantit que l'échantillon peut être meulé et poli jusqu'à obtenir une surface parfaitement plane et miroir, ce qui est essentiel pour une analyse microstructurale précise au microscope.

Pourquoi l'enrobage est une étape nécessaire

Avant de pouvoir analyser la structure interne d'un métal, il doit être préparé. L'enrobage est l'étape fondamentale qui rend toutes les étapes ultérieures possibles et fiables.

Facilité de manipulation

Un petit morceau de métal, un fil ou une surface de fracture est difficile et dangereux à tenir à la main contre une meule à grande vitesse ou un chiffon de polissage. L'encapsuler dans une pastille de polymère plus grande offre une prise sûre et standardisée pour la préparation manuelle et automatisée.

Rétention des bords

L'un des objectifs les plus critiques est d'examiner le matériau jusqu'à son bord. Sans le support d'un composé d'enrobage, les bords de l'échantillon s'arrondiraient pendant le meulage et le polissage, obscurcissant des caractéristiques de surface importantes ou des couches cémentées.

Création d'une surface uniforme

L'enrobage garantit que l'échantillon est maintenu perpendiculairement à la surface à préparer. Cela assure un plan plat et uniforme pour le meulage et le polissage, ce qui est crucial pour maintenir toute la zone d'observation au point sous un microscope.

Les deux principales méthodes d'enrobage

Le choix entre les techniques d'enrobage dépend entièrement de la nature du matériau analysé et de la vitesse requise du processus.

Enrobage à chaud (enrobage par compression)

C'est la méthode la plus courante pour l'analyse de routine. L'échantillon est placé dans une chambre cylindrique avec un polymère thermodurcissable granulaire, comme le phénolique (Bakélite) ou le phtalate de diallyle.

La machine applique ensuite à la fois de la chaleur (environ 150-200°C) et une haute pression pour faire fondre le polymère et le durcir en une pastille dure et dense autour de l'échantillon. L'ensemble du processus est rapide, prenant généralement 5 à 10 minutes.

Enrobage à froid (enrobage coulable)

Cette méthode est utilisée pour les échantillons sensibles à la chaleur ou à la pression. Les matériaux qui ont été traités thermiquement, qui ont des revêtements délicats ou qui sont sujets à des dommages thermiques nécessitent cette approche plus douce.

Le processus consiste à placer l'échantillon dans un moule et à verser une résine liquide en deux parties (époxy ou acrylique) par-dessus. La résine durcit ensuite à température ambiante sur plusieurs heures. Bien que plus lent, il n'induit aucun stress thermique sur l'échantillon.

Comprendre les compromis et les pièges

Choisir la mauvaise méthode ou le mauvais matériau peut introduire des artefacts qui conduisent à une analyse incorrecte.

Le risque de dommages thermiques

Le principal compromis est la vitesse par rapport à l'intégrité de l'échantillon. L'enrobage à chaud est rapide et crée un enrobage très dur, mais la chaleur peut altérer la microstructure de certains alliages, tels que certains alliages d'aluminium ou des trempes à basse température d'acier.

Le problème du retrait et des lacunes

Tous les composés d'enrobage se rétractent légèrement en durcissant. Si le composé se sépare de l'échantillon, il crée un espace. Cet espace emprisonne les particules abrasives et les fluides pendant le polissage, ce qui peut contaminer la surface finale et masquer la véritable microstructure. Les époxys à faible retrait sont essentiels pour les applications critiques.

Déséquilibres de dureté

Idéalement, le composé d'enrobage devrait avoir un taux d'usure similaire à celui de l'échantillon métallique. Si l'enrobage est trop mou, il s'usera plus rapidement que l'échantillon, ce qui provoquera l'arrondissement des bords. S'il est trop dur, l'échantillon peut être usé préférentiellement.

Faire le bon choix pour votre objectif

La décision entre l'enrobage à chaud et à froid est dictée par les propriétés du matériau et vos besoins analytiques.

- Si votre objectif principal est l'analyse de routine à haut débit de matériaux robustes (comme l'acier) : L'enrobage par compression à chaud est le choix le plus efficace et le plus économique.

- Si vous analysez des matériaux sensibles à la chaleur, revêtus ou délicats (comme l'électronique ou certains polymères) : L'enrobage à froid est le seul moyen de préserver la véritable microstructure de l'échantillon.

- Si une rétention parfaite des bords est absolument essentielle pour l'analyse des défaillances : Utilisez un époxy d'enrobage à froid de haute qualité et à faible retrait ou un composé d'enrobage à chaud renforcé de fibres.

En fin de compte, la sélection de la technique d'enrobage correcte est l'étape fondamentale qui garantit que l'image microscopique finale représente fidèlement la structure interne du matériau.

Tableau récapitulatif :

| Méthode d'enrobage | Processus | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Enrobage à chaud | Chaleur + Pression (150-200°C) | Rapide (5-10 min), enrobage dur | Analyse de routine de matériaux robustes (par exemple, l'acier) |

| Enrobage à froid | Durcissement à température ambiante | Pas de chaleur/pression, processus doux | Matériaux délicats, sensibles à la chaleur ou revêtus |

Obtenez une analyse microstructurale impeccable avec les bons consommables d'enrobage de KINTEK.

Un enrobage correct des échantillons est la première étape cruciale pour révéler la véritable microstructure d'un matériau. Que vous ayez besoin de la rapidité des presses d'enrobage à chaud ou de la douceur des résines époxy à faible retrait pour les échantillons délicats, KINTEK dispose de l'équipement de laboratoire et des consommables fiables pour répondre à vos besoins en métallographie.

Laissez nos experts vous aider à sélectionner la solution d'enrobage parfaite pour votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de votre application et garantir des résultats précis et reproductibles !

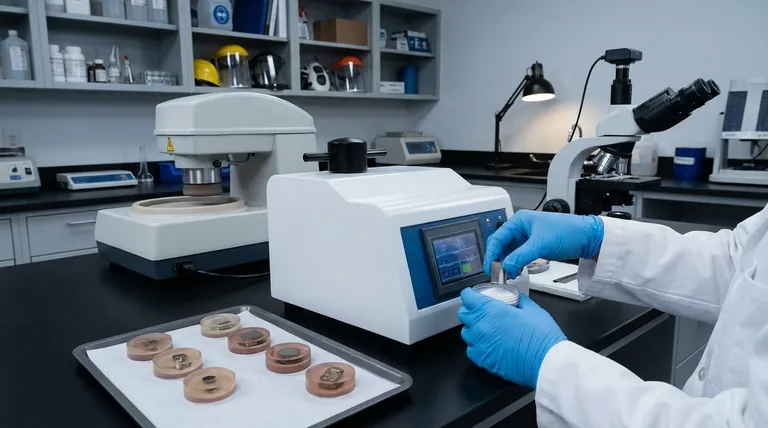

Guide Visuel

Produits associés

- Machine de moulage de spécimens métallographiques pour matériaux et analyses de laboratoire

- Presse hydraulique de laboratoire Presse à pastilles pour pile bouton

- Presse Thermique Automatique de Laboratoire

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation de la résine époxy et de l'équipement de montage de laboratoire ? Précision dans l'analyse de la zone de soudure U71Mn

- Quels sont les avantages d'un appareil de polissage électrolytique pour les échantillons TEM en acier EK-181 ? Assurer l'intégrité maximale de l'échantillon

- Quelle est la procédure générale et quelles précautions doivent être prises lors du processus de polissage ? Obtenir une finition d'électrode impeccable

- Qu'est-ce qu'une presse d'enrobage à chaud ? Contrôle de précision pour la métallurgie et l'assemblage électronique

- Quelle est la différence entre l'enrobage à chaud et l'enrobage à froid ? Choisissez la bonne méthode pour votre échantillon