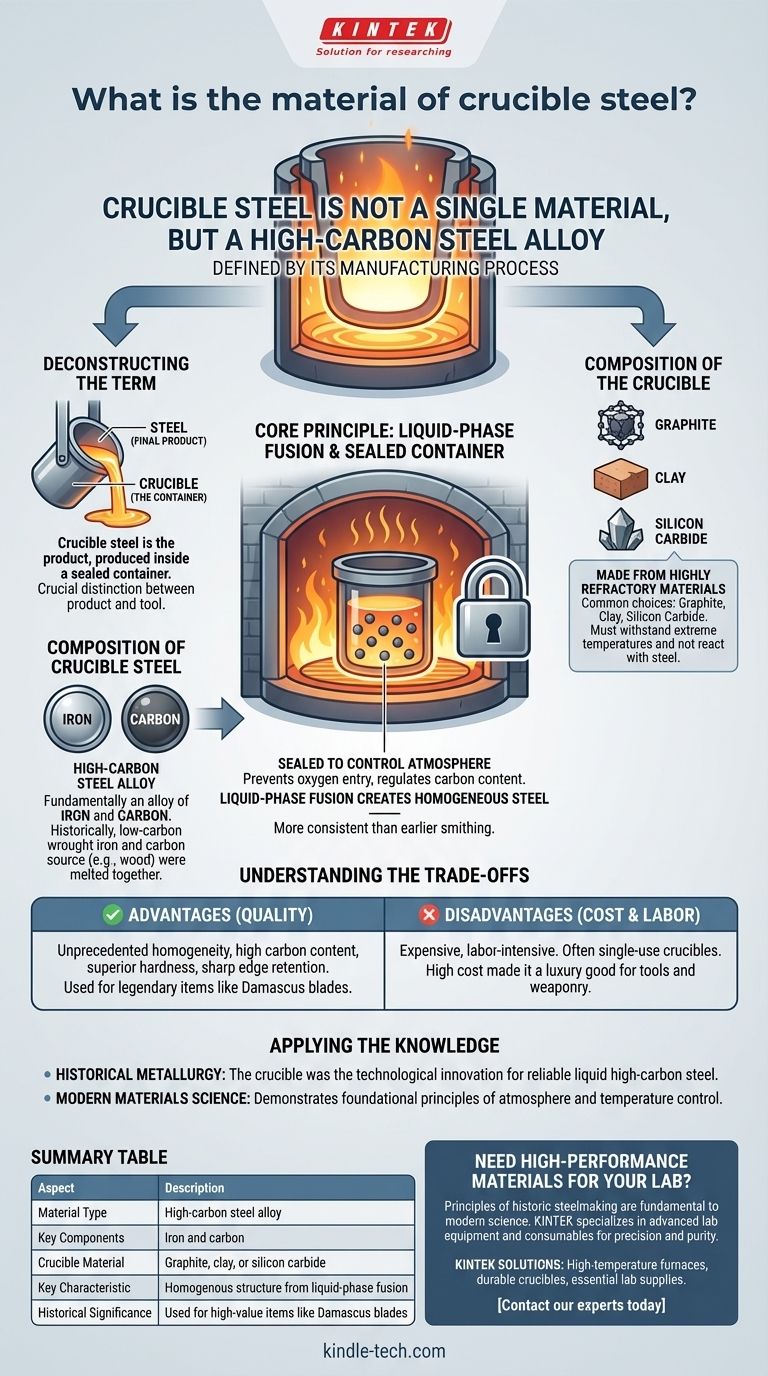

L'acier au creuset n'est pas un matériau unique, mais un acier à haute teneur en carbone défini par son processus de fabrication. Il est produit en faisant fondre du fer et des matériaux riches en carbone ensemble à l'intérieur d'un récipient scellé à haute température appelé creuset, ce qui donne un alliage d'acier homogène.

Le terme « acier au creuset » peut prêter à confusion. Il fait référence à l'acier produit dans un creuset, et non au matériau du creuset lui-même. Le creuset est l'outil ; l'acier est le produit. Comprendre la relation entre les deux est essentiel pour saisir l'importance du matériau.

Décortiquer le terme : Acier contre Creuset

Le nom « acier au creuset » décrit une technologie de fabrication, et non une formule chimique spécifique. Il est crucial de distinguer le produit final (l'acier) du récipient utilisé pour le fabriquer (le creuset).

La composition de l'acier au creuset

L'acier au creuset est fondamentalement un alliage de fer et de carbone. Historiquement, les producteurs plaçaient du fer forgé à faible teneur en carbone dans le creuset avec une source de carbone.

Cette source de carbone était souvent de la matière organique, comme du bois, des feuilles ou d'autres matières végétales. La chaleur intense du four faisait que le fer absorbait le carbone de ces matériaux, le transformant en acier à haute teneur en carbone.

La composition du creuset

Le creuset lui-même est la pièce technologique essentielle de ce processus. Il doit être un récipient capable de résister à des températures extrêmes sans fondre, réagir avec l'acier à l'intérieur ou le contaminer.

Les creusets sont fabriqués à partir de matériaux hautement réfractaires (résistants à la chaleur). Les choix courants comprennent le graphite, l'argile et le carbure de silicium, sélectionnés pour leur capacité à maintenir leur intégrité structurelle bien au-dessus du point de fusion de l'acier.

Le principe fondamental du processus au creuset

Ce processus a été une étape révolutionnaire en métallurgie, permettant la création d'acier aux propriétés auparavant inatteignables. Le creuset était au centre de cette réussite.

Pourquoi un récipient scellé est essentiel

Le processus nécessite un environnement fermé. Un couvercle scelle le creuset, empêchant l'oxygène d'entrer et les gaz de s'échapper.

Cette atmosphère contrôlée est vitale pour réguler la teneur en carbone de l'acier final, garantissant un résultat cohérent et prévisible. Les premières méthodes, comme celles utilisées pour produire l'acier wootz indien, impliquaient de briser le creuset après son refroidissement pour récupérer le lingot d'acier solide.

Le rôle des matières premières

Les intrants étaient simples mais précis. Les artisans remplissaient le creuset d'une charge soigneusement mesurée de fer forgé et d'une source de carbone.

En faisant fondre ces composants ensemble à l'état liquide, le carbone se répartissait uniformément dans tout le fer. Cette fusion en phase liquide crée un acier beaucoup plus homogène que les techniques de forgeage antérieures, qui ne faisaient chauffer le fer qu'à un état semi-solide.

Comprendre les compromis

La méthode au creuset produisait un métal supérieur, mais elle entraînait des coûts et des limitations importants qui en ont fait un matériau de spécialité pendant des siècles.

L'avantage : une qualité sans précédent

Le principal avantage de l'acier au creuset était son homogénéité et sa haute teneur en carbone. Il en résultait un métal qui pouvait être durci à un plus haut degré, conserver un tranchant plus aiguisé et présenter des propriétés constantes dans l'ensemble.

Des matériaux légendaires comme l'acier wootz, connu pour son utilisation dans les lames de Damas, étaient des produits de ce processus avancé au creuset.

L'inconvénient : un processus destructeur

Le principal inconvénient était le coût et la main-d'œuvre. Les creusets étaient coûteux à produire et, dans de nombreux procédés historiques, étaient à usage unique.

Étant donné que le creuset devait être brisé pour extraire le lingot d'acier refroidi, le coût du récipient faisait partie du coût de chaque lot. Cela faisait de l'acier au creuset un produit de luxe, réservé aux objets de grande valeur comme les outils et les armes.

Comment appliquer ces connaissances

Comprendre l'acier au creuset, c'est apprécier un moment charnière dans l'histoire de la science des matériaux. Les principes pionniers ici ont jeté les bases de la sidérurgie moderne.

- Si votre objectif principal est la métallurgie historique : Le point clé à retenir est que le creuset était l'innovation technologique qui a permis la première production fiable d'acier à haute teneur en carbone en phase liquide.

- Si votre objectif principal est la science des matériaux moderne : Le processus au creuset démontre les principes fondamentaux de contrôle de l'atmosphère et de la température qui sont désormais essentiels à toute production moderne d'alliages de haute pureté.

En fin de compte, le creuset a été le récipient révolutionnaire qui a permis aux métallurgistes de maîtriser enfin la création d'acier homogène de haute qualité.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Type de matériau | Alliage d'acier à haute teneur en carbone |

| Composants clés | Fer et carbone |

| Matériau du creuset | Graphite, argile ou carbure de silicium |

| Caractéristique clé | Structure homogène issue de la fusion en phase liquide |

| Importance historique | Utilisé pour des objets de grande valeur comme les lames de Damas |

Besoin de matériaux haute performance pour votre laboratoire ?

Les principes de contrôle précis de la température et de l'atmosphère utilisés dans la fabrication historique de l'acier au creuset sont fondamentaux pour la science des matériaux moderne. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables avancés dont vous avez besoin pour atteindre une précision et une pureté similaires dans votre propre recherche et production.

Que vous ayez besoin de fours à haute température, de creusets durables ou d'autres fournitures de laboratoire essentielles, notre expertise garantit que vous obtenez des résultats fiables et cohérents.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et faire progresser vos projets de science des matériaux.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Four à presse à chaud sous vide pour stratification et chauffage

- Meuleuse de laboratoire vibrante à haute énergie, type à double réservoir

- Mélangeur rotatif à disque de laboratoire pour un mélange et une homogénéisation efficaces des échantillons

Les gens demandent aussi

- Quelles précautions doivent être prises lors du chauffage et du refroidissement du creuset ? Prévenir le choc thermique et assurer la sécurité

- Quelle est la nécessité d'utiliser des creusets en céramique dans l'ATD pour le TClPhMA ? Assurer l'intégrité des données thermiques précises

- Pourquoi des creusets en alliage résistant à la corrosion sont-ils nécessaires ? Assurer la pureté dans l'électrodéposition de sels fondus

- Quelle est la fonction des creusets en céramique lors de l'analyse chimique industrielle du charbon de bois ? Améliorer la précision des données

- Quels sont les avantages de l'utilisation de creusets en céramique dans l'oxydation hydrothermale ? Assurer l'intégrité pure de la réaction

- Combien de temps durent les creusets ? Prolongez la durée de vie des creusets de 15 à 100 utilisations ou plus

- Un creuset en graphite doit-il être culotté ? Le guide de sécurité essentiel pour la première utilisation

- Pourquoi utiliser des creusets en alumine de haute pureté pour le frittage de cathodes de lithium ? Assurer la pureté et prévenir la contamination chimique