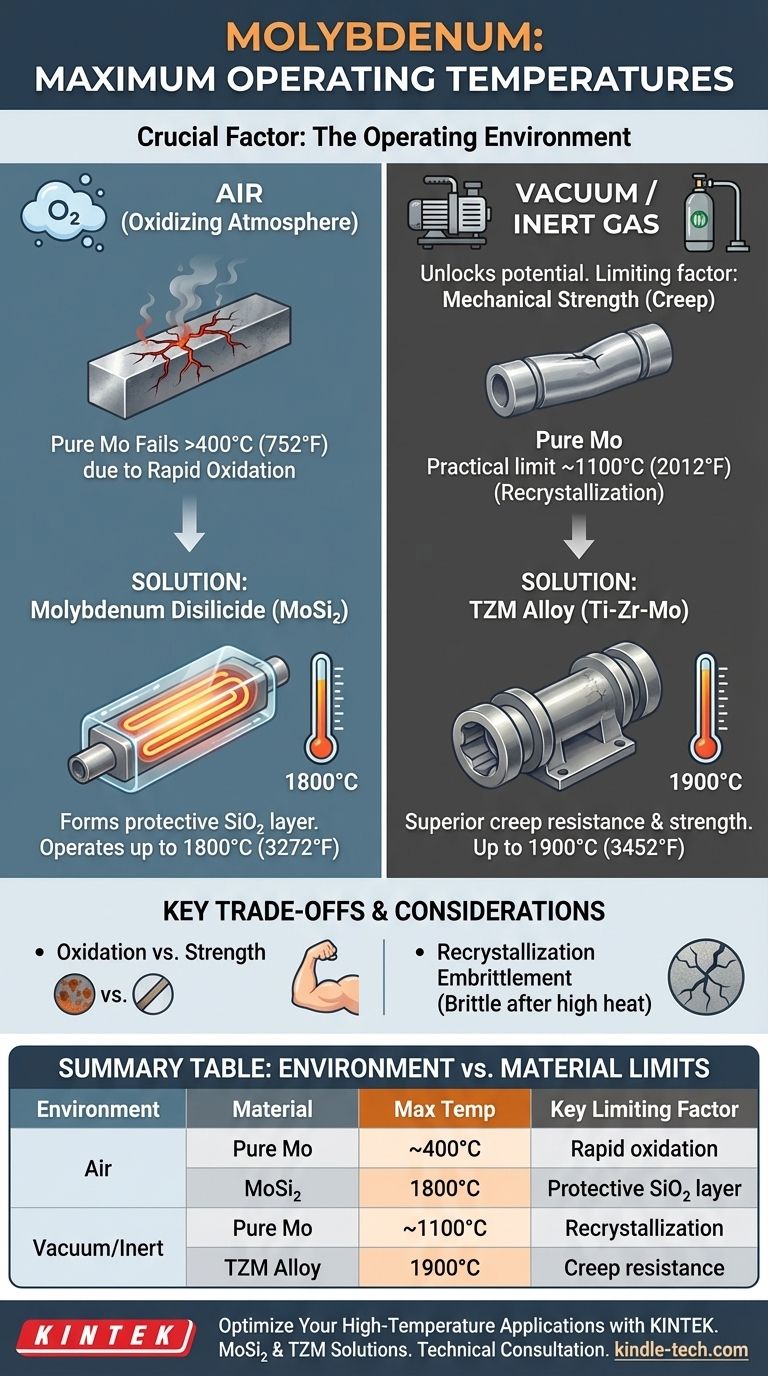

La température maximale de fonctionnement du molybdène n'est pas une valeur unique ; elle dépend entièrement de l'environnement de fonctionnement et de la forme spécifique du matériau utilisé. Sous vide ou dans une atmosphère inerte, les alliages de molybdène peuvent fonctionner jusqu'à 1900°C (3452°F), mais à l'air libre, le molybdène pur commence à se dégrader rapidement au-dessus de 400°C (752°F). Des composés spécialisés comme le disiliciure de molybdène (MoSi2) sont nécessaires pour atteindre des températures de 1800°C (3272°F) dans un environnement aérien.

Le point de fusion exceptionnellement élevé du molybdène est souvent éclipsé par ses faibles performances en présence d'oxygène. Par conséquent, la limite de température pratique n'est pas définie par la fusion, mais par la résistance du matériau à l'oxydation et sa résistance mécanique à température.

Le facteur critique : l'impact de l'atmosphère

La variable la plus importante déterminant les performances du molybdène est l'atmosphère dans laquelle il fonctionne. La différence entre sa capacité sous vide et à l'air libre n'est pas mineure – c'est la principale contrainte de conception.

Fonctionnement à l'air (atmosphère oxydante)

Le molybdène pur ne peut pas être utilisé pour des applications à haute température en présence d'oxygène. Il commence à s'oxyder à environ 400°C (752°F).

Cette oxydation s'accélère considérablement avec la chaleur, et au-dessus d'environ 795°C (1463°F), il forme un oxyde volatil (MoO₃) qui se sublime rapidement, provoquant l'évaporation littérale du matériau et une défaillance catastrophique.

La solution MoSi₂ pour l'air

Pour surmonter cette limitation, le molybdène est combiné avec du silicium pour créer du disiliciure de molybdène (MoSi₂), un matériau de type céramique utilisé dans les éléments chauffants à haute température.

Lorsqu'il est chauffé à l'air, le MoSi₂ forme une fine couche protectrice externe de dioxyde de silicium (SiO₂), ou verre de quartz. Cette couche empêche l'oxygène d'atteindre le matériau sous-jacent, lui permettant de fonctionner de manière fiable à des températures allant jusqu'à 1800°C.

Fonctionnement sous vide ou gaz inerte

Dans un environnement non oxydant, tel qu'un vide poussé ou un gaz inerte comme l'argon, le véritable potentiel du molybdène est libéré.

Sans oxygène, le facteur limitant n'est plus l'oxydation mais la résistance mécanique du matériau et sa résistance au "fluage" – la tendance à se déformer lentement sous contrainte à haute température. C'est là que les alliages de molybdène spécifiques deviennent critiques.

Molybdène pur vs. ses alliages

Le terme "molybdène" fait souvent référence à une famille de matériaux, pas seulement à l'élément pur. L'alliage améliore considérablement ses propriétés à haute température.

Molybdène pur

Le molybdène pur a un point de fusion très élevé de 2623°C (4753°F), mais son utilité structurelle est bien moindre.

Il commence à perdre une force significative et peut se recristalliser à des températures supérieures à 900°C, le rendant cassant une fois refroidi. Pour des applications comme les nacelles de four, sa limite pratique est souvent citée autour de 1100°C.

Alliage TZM (Titane-Zirconium-Molybdène)

Le TZM est le principal alliage structurel de molybdène pour les hautes températures. De petits ajouts de titane et de zirconium créent une fine dispersion de carbures au sein du métal.

Cette structure augmente considérablement la température de recristallisation et améliore considérablement la résistance au fluage et la résistance à haute température. Cela permet aux composants TZM d'être utilisés efficacement jusqu'à 1900°C sous vide.

Molybdène au lanthane (ML)

Le molybdène au lanthane est un autre alliage amélioré où des particules microscopiques d'oxyde de lanthane sont dispersées dans le métal.

Similaire au TZM, cela augmente la température de recristallisation et améliore la ductilité après utilisation, le rendant plus robuste et résistant à la fracture à température ambiante après avoir été exposé à une chaleur élevée.

Comprendre les compromis

Choisir le bon matériau nécessite d'équilibrer ses forces et ses faiblesses inhérentes.

Oxydation vs. Résistance

Le principal compromis est entre la résistance à l'oxydation et les propriétés mécaniques. Le MoSi₂ offre des performances exceptionnelles à l'air mais est cassant et a une utilisation limitée en tant que matériau structurel. Le TZM a une résistance exceptionnelle à haute température mais dépend entièrement d'un environnement sous vide ou inerte.

Fragilité après utilisation

Presque toutes les formes de molybdène souffrent d'un phénomène connu sous le nom de fragilisation par recristallisation. Après avoir été chauffé à haute température, la structure granulaire du matériau change, le rendant extrêmement cassant à température ambiante. Cela doit être pris en compte dans la conception et la manipulation de tous les composants.

Coût et usinabilité

Le molybdène et ses alliages sont coûteux et plus difficiles à usiner que les aciers courants. La dureté du matériau et sa tendance à créer des oxydes abrasifs font de l'usure des outils une considération importante dans la fabrication.

Faire le bon choix pour votre application

Pour sélectionner le matériau correct, vous devez d'abord définir votre environnement de fonctionnement et votre objectif de performance principal.

- Si votre objectif principal est un fonctionnement à haute température dans un environnement aérien : Choisissez des éléments chauffants en disiliciure de molybdène (MoSi₂), car ils sont spécifiquement conçus pour résister à l'oxydation.

- Si votre objectif principal est la résistance structurelle sous vide ou atmosphère inerte : Choisissez l'alliage TZM pour sa résistance au fluage supérieure et sa température d'utilisation plus élevée par rapport au molybdène pur.

- Si votre objectif principal est une application à usage général sous vide en dessous de 1100°C : Le molybdène pur peut être une option rentable lorsque la résistance maximale à haute température n'est pas le facteur limitant.

En fin de compte, le choix du bon matériau en molybdène dépend moins de son point de fusion théorique et plus d'une compréhension claire de votre atmosphère de fonctionnement et de vos exigences mécaniques.

Tableau récapitulatif :

| Environnement | Matériau | Température maximale de fonctionnement | Facteur limitant clé |

|---|---|---|---|

| Air (oxydant) | Molybdène pur | ~400°C (752°F) | Oxydation rapide et défaillance |

| Air (oxydant) | Disiliciure de molybdène (MoSi₂) | Jusqu'à 1800°C (3272°F) | La couche protectrice de SiO₂ empêche l'oxydation |

| Vide/Gaz inerte | Molybdène pur | ~1100°C (2012°F) | Recristallisation et fragilité |

| Vide/Gaz inerte | Alliage TZM | Jusqu'à 1900°C (3452°F) | Résistance au fluage et résistance mécanique |

Optimisez vos applications à haute température avec KINTEK

Le choix du bon matériau en molybdène est essentiel pour les processus à haute température de votre laboratoire. Que vous ayez besoin d'éléments chauffants robustes pour les environnements aériens ou de composants structurels à haute résistance pour les fours sous vide, KINTEK possède l'expertise et les produits pour répondre à vos exigences spécifiques.

Nous fournissons :

- Éléments chauffants en disiliciure de molybdène (MoSi₂) pour un fonctionnement fiable jusqu'à 1800°C à l'air

- Composants en alliage TZM pour une résistance supérieure et une meilleure résistance au fluage dans les atmosphères sous vide/inertes

- Consultation technique pour vous aider à sélectionner le matériau optimal en fonction de votre environnement de fonctionnement et de vos objectifs de performance

Ne laissez pas les limitations matérielles compromettre votre recherche ou votre production. Notre équipe est spécialisée dans les équipements et consommables de laboratoire, vous assurant d'obtenir la bonne solution pour vos défis à haute température.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins d'application et découvrir comment nos solutions en molybdène peuvent améliorer les capacités et l'efficacité de votre laboratoire.

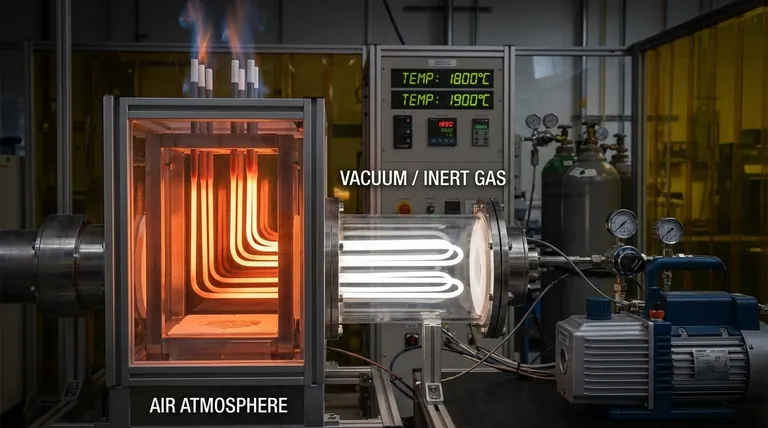

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Poudre de granulation d'alumine avancée pour céramiques fines d'ingénierie à basse température

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quel rôle les fours à haute température jouent-ils dans les tests de corrosion LFR ? Atteindre la stabilité thermique critique

- Que se passe-t-il lorsque le métal est recuit ? Un guide pour des métaux plus tendres et plus maniables

- Comment le recuit affecte-t-il les matériaux ? Obtenez les propriétés souhaitées pour vos pièces métalliques et céramiques

- Quel est le but du vide dans un échangeur de chaleur ? Empêcher les dommages ou permettre des processus critiques

- L'aluminium peut-il être brasé ? Maîtriser la couche d'oxyde pour des joints solides

- Quel est le but de l'utilisation d'un système de pompe à vide pour la réduction thermique du magnésium ? Assurer la production de titane de haute pureté

- Pourquoi un four de séchage sous vide est-il essentiel pour les électrodes d'air des batteries lithium-air ? Assurer une stabilité et des performances maximales

- À quelle température se fait le brasage sous vide de l'aluminium ? Obtenez des joints parfaits grâce à un chauffage de précision