À la base, un broyeur à boulets est un système mécanique conçu pour réduire la taille des matériaux par impact et abrasion. Sa conception comprend une cuve cylindrique creuse rotative montée sur un châssis, partiellement remplie de médias de broyage (boulets). Les composants mécaniques clés sont la cuve elle-même, les revêtements résistants à l'abrasion sur sa surface intérieure et les médias de broyage qui effectuent le travail.

La conception mécanique d'un broyeur à boulets n'est pas simplement un conteneur qui fait culbuter des roches ; c'est un système précisément conçu où la rotation de la cuve convertit l'énergie en force de broyage grâce au mouvement contrôlé des médias internes. Chaque composant, des dimensions de la cuve au profil du revêtement, est choisi pour optimiser ce transfert d'énergie pour une tâche de réduction de taille spécifique.

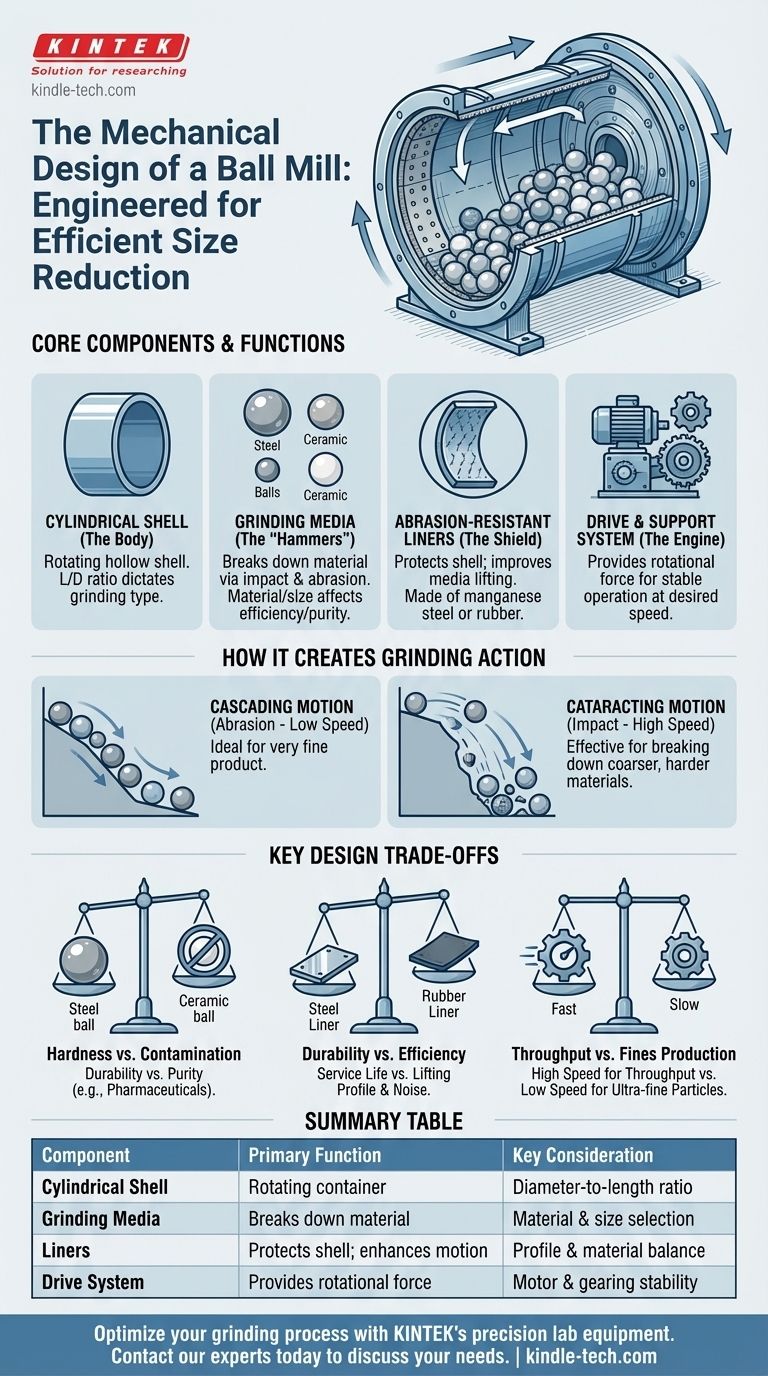

Les Composants de Base et Leur Fonction

Comprendre le broyeur à boulets nécessite d'examiner chaque pièce mécanique principale et son rôle spécifique dans le circuit de broyage.

La Cuve Cylindrique (Le Corps)

La cuve est le principal composant structurel du broyeur. C'est un cylindre creux, généralement en acier, qui contient à la fois le matériau à broyer (la charge) et les médias de broyage.

La cuve est montée sur des paliers qui lui permettent de tourner en douceur autour de son axe longitudinal. Ses dimensions — spécifiquement le rapport entre son diamètre et sa longueur — sont des paramètres de conception critiques qui influencent le type de broyage qui se produit.

Médias de Broyage (Les "Marteaux")

Les médias de broyage sont les composants actifs responsables de la décomposition du matériau. Ce sont généralement des boulets sphériques, bien que d'autres formes puissent être utilisées.

Les médias sont sélectionnés en fonction de l'application. Des boulets en acier ou en acier inoxydable sont utilisés pour leur force d'impact élevée et leur durabilité dans le traitement des minéraux, tandis que des boulets en céramique sont choisis pour les applications où l'évitement de la contamination ferreuse est critique. Un mélange de gros et de petits boulets est souvent utilisé ; les gros boulets décomposent la charge grossière, tandis que les plus petits remplissent les espaces pour créer un produit plus fin.

Revêtements Résistants à l'Abrasion (Le Bouclier)

La surface intérieure de la cuve est protégée par des revêtements. Sans eux, l'impact constant et l'abrasion des médias et de la charge détruiraient rapidement la cuve.

Ces revêtements sont fabriqués à partir de matériaux très durables comme l'acier au manganèse ou des composés de caoutchouc spécialisés. Au-delà de la protection, le profil des revêtements (par exemple, des motifs ondulés ou étagés) est conçu pour aider à soulever les médias de broyage lorsque la cuve tourne, améliorant ainsi l'action de broyage.

Le Système d'Entraînement et de Support (Le Moteur)

Ce système fournit la force de rotation. Il se compose généralement d'un grand moteur connecté à une boîte de vitesses qui entraîne un pignon. Ce pignon s'engage avec une grande couronne dentée montée à l'extérieur de la cuve, provoquant la rotation de l'ensemble du cylindre.

L'ensemble de l'assemblage est supporté sur un châssis métallique robuste, assurant la stabilité et un alignement correct pendant le fonctionnement.

Comment la Conception Mécanique Crée l'Action de Broyage

L'efficacité d'un broyeur à boulets provient de la manière dont sa conception mécanique manipule la physique pour créer deux forces de broyage principales. La vitesse de rotation, un paramètre de conception clé, détermine quelle force domine.

Mouvement en Cascade (Abrasion)

À des vitesses de rotation plus faibles, les médias de broyage sont soulevés le long de la paroi de la cuve puis retombent doucement sur le reste de la charge. Cela crée une action de frottement et d'abrasion, idéale pour obtenir un produit final très fin.

Mouvement en Cataracte (Impact)

À des vitesses de rotation plus élevées (mais inférieures à la « vitesse critique » où les médias seraient centrifugés), les boulets sont projetés à travers le diamètre du broyeur. Ils s'écrasent sur le matériau au fond, créant une force d'impact élevée efficace pour décomposer les matériaux plus grossiers et plus durs.

Comprendre les Compromis Clés de Conception

Le choix de chaque composant mécanique implique de trouver un équilibre entre la performance, le coût et la durée de vie opérationnelle.

Médias de Broyage : Dureté vs. Contamination

L'utilisation de médias en acier trempé offre un impact maximal et une résistance à l'usure, ce qui est essentiel pour broyer des minerais durs. Cependant, cela introduit une contamination ferreuse lente mais constante dans le produit, ce qui est inacceptable dans des industries comme la pharmacie ou les céramiques de haute pureté.

Revêtements : Durabilité vs. Efficacité de Broyage

Les revêtements en acier au manganèse offrent une durée de vie exceptionnelle mais sont lourds et peuvent être coûteux. Les revêtements en caoutchouc sont plus légers, réduisent le bruit et peuvent parfois offrir un meilleur profil de levage pour les médias, mais ils ne conviennent pas à toutes les applications, en particulier celles impliquant des matériaux très tranchants ou des températures élevées.

Vitesse du Broyeur : Débit vs. Production de Fines

Faire fonctionner le broyeur à une vitesse plus élevée pour induire la cataracte peut augmenter le débit en décomposant rapidement les particules grossières. Cependant, cette action à fort impact est moins efficace pour produire les particules ultrafines qui sont mieux obtenues grâce au mouvement de cascade abrasif plus lent.

Adapter la Conception à Votre Objectif de Broyage

La configuration mécanique d'un broyeur à boulets doit être directement alignée avec son objectif prévu.

- Si votre objectif principal est le broyage grossier à fort impact : La conception doit favoriser un broyeur de plus grand diamètre avec des médias en acier et des revêtements de type barres de levage agressives pour favoriser le mouvement de cataracte.

- Si votre objectif principal est le broyage abrasif fin : La conception optimale est souvent un broyeur plus long avec une grande charge de médias en céramique ou en acier plus petits, fonctionnant à une vitesse plus faible pour assurer une action de cascade constante.

- Si votre objectif principal est d'éviter la contamination du produit : Le seul choix est des composants non métalliques, tels que des médias de broyage en céramique et des revêtements en céramique ou à base de polymère spécialisé.

En fin de compte, la conception mécanique d'un broyeur à boulets est un système unifié où chaque pièce travaille ensemble pour transformer l'énergie de rotation en forces précises nécessaires à la réduction de la taille des matériaux.

Tableau Récapitulatif :

| Composant | Fonction Principale | Considérations Clés |

|---|---|---|

| Cuve Cylindrique | Conteneur rotatif pour le matériau et les médias | Le rapport diamètre/longueur dicte le type de broyage |

| Médias de Broyage | Décompose le matériau par impact/abrasion | Le matériau (acier/céramique) et la taille affectent l'efficacité/la contamination |

| Revêtements | Protège la cuve ; améliore le mouvement des médias | Le profil et le matériau (acier/caoutchouc) équilibrent la durabilité et la performance |

| Système d'Entraînement | Fournit la force de rotation | Le moteur et l'engrenage assurent un fonctionnement stable à la vitesse souhaitée |

Optimisez votre processus de broyage avec l'équipement de laboratoire de précision de KINTEK. Que vous ayez besoin d'un broyage par impact grossier ou d'un broyage abrasif fin, nos broyeurs à boulets et consommables sont conçus pour votre application spécifique — du traitement des minéraux aux céramiques de haute pureté. Contactez nos experts dès aujourd'hui pour discuter de vos besoins en laboratoire et obtenir des résultats de réduction de taille supérieurs.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

- Machine de Broyage de Plastiques Puissante

- Tamis de laboratoire et machine de tamisage vibrant

Les gens demandent aussi

- Comment un broyeur planétaire à billes améliore-t-il l'activité électrocatalytique de La0.6Sr0.4CoO3-δ ? Boostez les performances de votre catalyseur

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de CaO dopé au zirconium ? Optimiser la stabilité du matériau

- Quel est le rôle d'un broyeur planétaire dans la synthèse des électrolytes solides sulfurés Li2S–P2S5 ?

- Quel est le rôle d'un broyeur planétaire dans la préparation de poudres composites NiCr-Al2O3-SrCO3 ? Homogénéité améliorée

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de formes de déchets céramiques d'iodure-vanadate-plomb ?