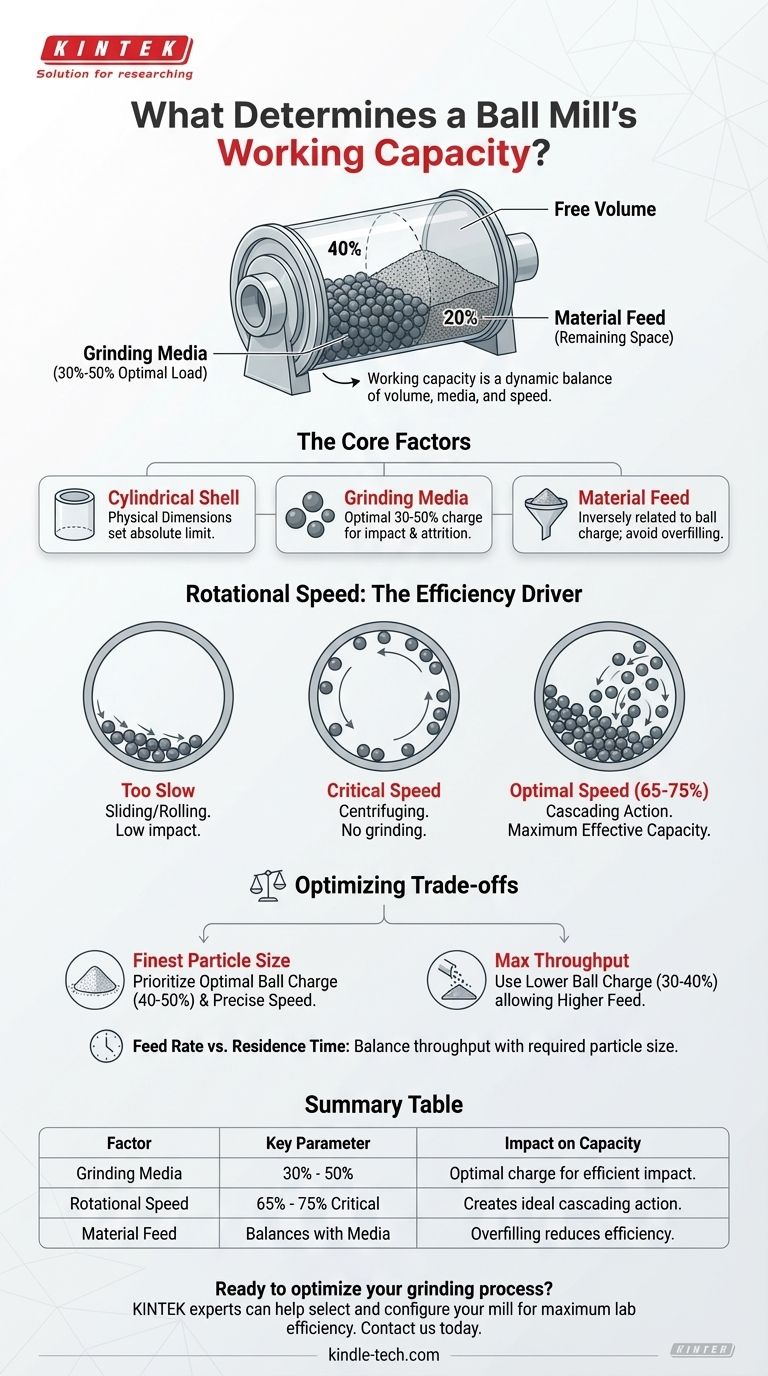

En termes simples, la capacité de travail d'un broyeur à boulets est déterminée par le volume des médias de broyage (les boulets) à l'intérieur. La charge standard et la plus efficace pour ces boulets se situe entre 30 % et 50 % du volume interne total de la coque cylindrique du broyeur. Cela laisse l'espace restant pour le matériau que vous avez l'intention de broyer.

La véritable capacité d'un broyeur à boulets n'est pas un chiffre unique, mais un équilibre dynamique. Elle dépend du volume physique du broyeur, de la charge des médias de broyage et de la vitesse de rotation, tous devant être optimisés pour obtenir une réduction de taille efficace.

Les facteurs fondamentaux définissant la capacité

Pour comprendre le débit effectif d'un broyeur à boulets, vous devez d'abord comprendre ses composants fondamentaux et la manière dont ils interagissent. Les dimensions physiques fixent la limite absolue, mais les paramètres opérationnels déterminent le rendement réel.

La coque cylindrique

Le point de départ de la capacité est la taille physique du cylindre creux du broyeur. Son diamètre et sa longueur dictent le volume maximal des médias de broyage et du matériau pouvant être chargés.

La coque est généralement revêtue d'un matériau résistant à l'abrasion, tel que l'acier au manganèse, qui réduit légèrement le volume interne mais est essentiel pour la longévité du broyeur.

Les médias de broyage (boulets)

Le volume des boulets de broyage est le facteur le plus critique dans la définition de la capacité de travail. La règle des 30 % à 50 % est la norme de l'industrie pour une performance optimale.

Cette plage spécifique garantit qu'il y a suffisamment de boulets pour créer un impact et une attrition suffisants pour un broyage efficace, tout en laissant un espace adéquat pour le matériau à traiter.

L'alimentation en matériau

La quantité de matière première que vous pouvez ajouter est inversement proportionnelle à la charge de boulets. Si les boulets occupent 40 % du volume, l'alimentation en matériau ne peut occuper qu'une partie des 60 % restants.

Un remplissage excessif du broyeur avec du matériau amortira les impacts des boulets, réduisant considérablement l'efficacité du broyage et diminuant la capacité effective.

Comment la vitesse de rotation dicte l'efficacité

Le volume physique d'un broyeur est inutile s'il n'est pas utilisé correctement. La vitesse de rotation contrôle directement l'action de broyage et, par conséquent, le débit réel du broyeur. Le concept clé ici est la vitesse critique.

Qu'est-ce que la vitesse critique ?

La vitesse critique est la vitesse théorique à laquelle les boulets de broyage sont plaqués contre la paroi interne de la coque par la force centrifuge. À cette vitesse, ils cessent de culbuter et de cascader, et le broyage s'arrête.

Le problème des vitesses incorrectes

Si le broyeur tourne trop lentement, les boulets glisseront ou rouleront simplement au fond, sans créer l'impact nécessaire pour décomposer le matériau.

Si le broyeur tourne à la vitesse critique ou au-dessus, les boulets sont centrifugés et entraînés avec la coque, ce qui entraîne à nouveau peu ou pas de broyage.

La vitesse optimale pour le broyage

Un broyage efficace se produit lorsque le broyeur fonctionne à un pourcentage spécifique de sa vitesse critique, généralement entre 65 % et 75 %.

À cette vitesse optimale, les boulets sont entraînés le long de la paroi de la coque, puis retombent en cascade et culbutent, créant les puissantes forces d'impact et d'attrition qui broient le matériau. C'est là que le broyeur atteint sa capacité effective maximale.

Comprendre les compromis

L'optimisation d'un broyeur à boulets nécessite d'équilibrer des facteurs concurrents. Un changement dans une variable peut avoir un impact négatif sur une autre, il est donc crucial de comprendre les compromis.

Remplissage excessif avec des médias de broyage (>50 %)

Charger le broyeur avec trop de boulets peut sembler augmenter le broyage, mais cela a l'effet inverse. Cela restreint le mouvement des boulets, réduit l'espace disponible pour le matériau et diminue finalement l'efficacité du broyage.

Sous-remplissage avec des médias de broyage (<30 %)

Utiliser trop peu de boulets signifie qu'il n'y a pas assez de points d'impact pour broyer le matériau efficacement. Cela entraîne des temps de traitement considérablement plus longs et réduit le débit global du broyeur.

Taux d'alimentation par rapport au temps de résidence

Un taux d'alimentation plus élevé augmente la quantité de matériau entrant dans le broyeur, mais il réduit également le temps que le matériau passe à être broyé. Cela peut entraîner un produit final plus grossier. Vous devez équilibrer les objectifs de débit avec la granulométrie requise.

Faire le bon choix pour votre objectif

Atteindre le rendement souhaité nécessite d'aligner les paramètres de fonctionnement du broyeur sur votre objectif principal.

- Si votre objectif principal est d'obtenir la granulométrie la plus fine possible : Privilégiez une charge de boulets optimale (environ 40-50 %) et une vitesse de rotation précise pour maximiser l'énergie d'impact et le temps de broyage.

- Si votre objectif principal est de maximiser le débit de matériau : Utilisez une charge de boulets légèrement inférieure (environ 30-40 %) pour permettre une alimentation en matériau plus élevée, tout en vous assurant que la vitesse se situe toujours dans la plage optimale pour un broyage efficace, sinon parfait.

En fin de compte, la capacité d'un broyeur à boulets est le résultat direct de l'interaction violente et contrôlée entre les médias de broyage et le matériau, le tout régi par la physique de la rotation.

Tableau récapitulatif :

| Facteur | Paramètre clé | Impact sur la capacité |

|---|---|---|

| Médias de broyage | 30 % - 50 % du volume du broyeur | Une charge optimale assure un impact et une attrition efficaces |

| Vitesse de rotation | 65 % - 75 % de la vitesse critique | Crée l'action de cascade idéale pour le broyage |

| Alimentation en matériau | S'équilibre avec la charge de boulets | Un remplissage excessif réduit l'efficacité ; un sous-remplissage diminue le débit |

Prêt à optimiser votre processus de broyage ? Les experts de KINTEK peuvent vous aider à choisir le broyeur à boulets parfait et à configurer ses paramètres opérationnels pour maximiser l'efficacité et le débit de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir notre gamme d'équipements et de consommables de laboratoire haute performance.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui affecte l'efficacité d'un broyeur à boulets ? Optimisez la vitesse de rotation, les médias et le matériau pour des performances maximales

- Quelles conditions physiques sont générées par un broyeur planétaire à billes ? Maîtriser l'énergie cinétique pour la synthèse de matériaux

- Quelle est la fonction principale du broyage à boulets à haute énergie pour les alliages ODS FeCrAl ? Maîtriser l'efficacité de l'alliage mécanique

- Pourquoi le broyage à billes doux est-il préféré au broyage intense pour les cathodes composites NCM et sulfures ? Protégez votre structure

- Comment les broyeurs à billes planétaires sont-ils utilisés pour les électrolytes Li2ZrCl6 ? Obtenir des phases métastables à haute conductivité

- Pourquoi le broyage à billes à haute énergie et le moulage par extrusion sont-ils nécessaires pour les alliages ODS ? Ingénierie des réacteurs de Génération IV

- Comment un broyeur à billes planétaire est-il utilisé pour préparer de l'oxyde de fer et d'yttrium ? Obtenir un alliage mécanique à haute énergie

- Pourquoi une atmosphère protectrice à l'argon (Ar) est-elle nécessaire lors du broyage à billes ? Prévenir l'oxydation des alliages ODS FeCrAl