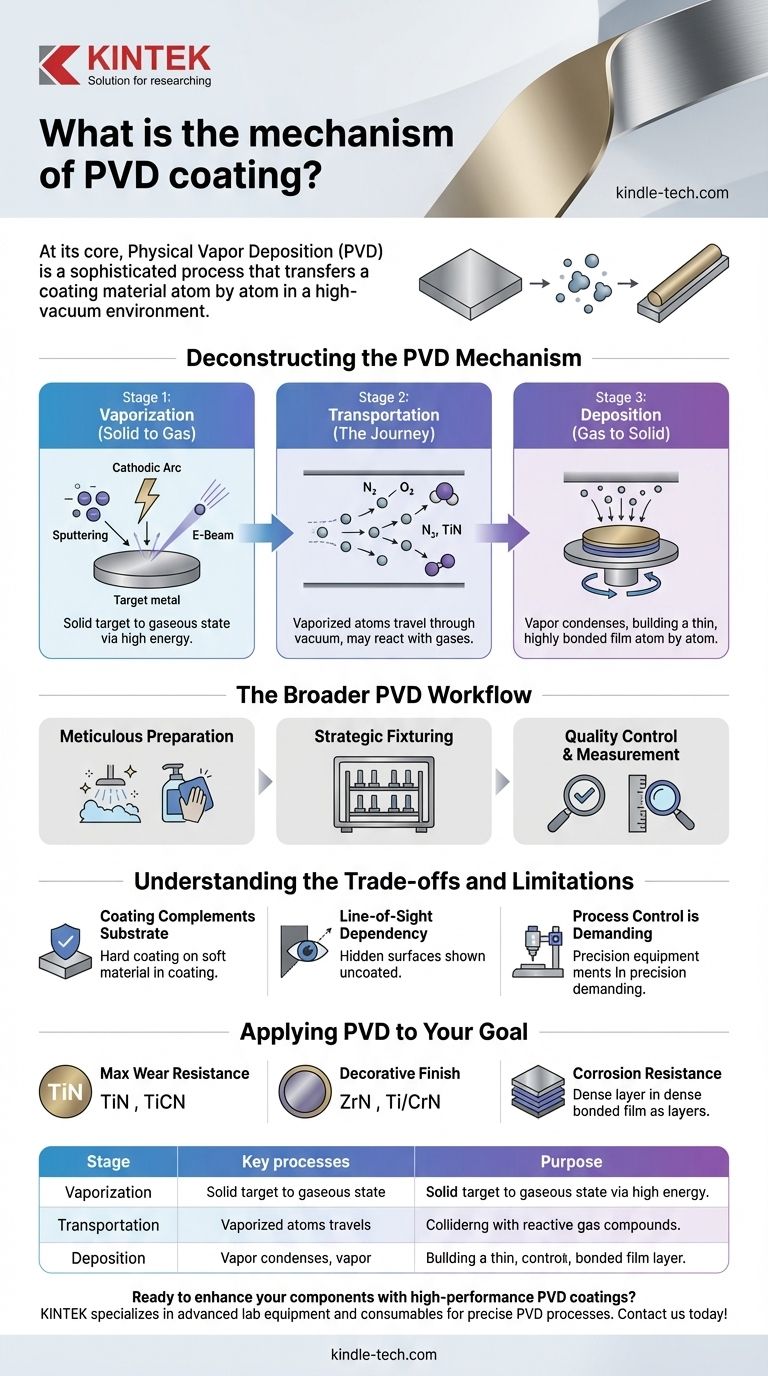

À la base, le dépôt physique en phase vapeur (PVD) est un processus sophistiqué qui transfère un matériau de revêtement atome par atome. Il fonctionne en prenant un matériau solide, en le vaporisant dans un environnement sous vide poussé, puis en le déposant sur la surface d'un composant. Cette méthode crée un film extrêmement mince, dur et fortement lié, avec des propriétés supérieures à celles du matériau sous-jacent.

Le mécanisme central du PVD implique la transformation d'un solide en vapeur dans un vide, ce qui garantit la pureté, puis la condensation de cette vapeur sur une pièce cible. Ce dépôt atome par atome crée un revêtement dense et durable qui est physiquement verrouillé à la surface de la pièce.

Décomposition du mécanisme PVD

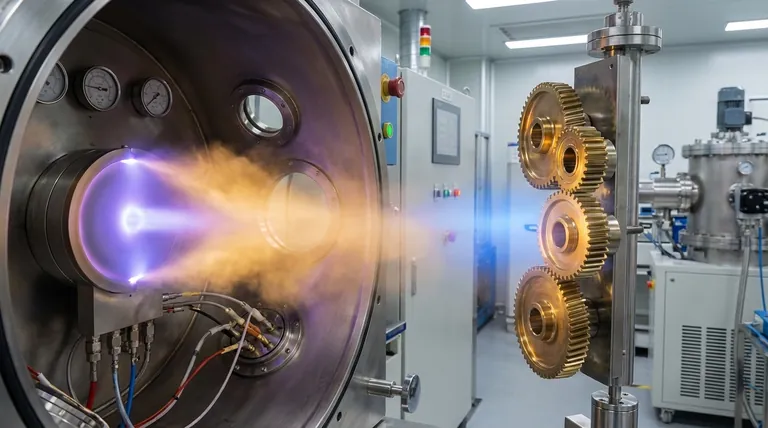

Pour vraiment comprendre le PVD, nous devons le décomposer en ses trois étapes physiques fondamentales, qui se déroulent toutes à l'intérieur d'une chambre à vide scellée. Le vide n'est pas un élément passif ; il est essentiel au succès du processus.

Le rôle critique du vide

L'ensemble du processus est effectué à une très basse pression. Ceci est fait pour éliminer l'air et les autres particules gazeuses qui réagiraient autrement avec le matériau de revêtement vaporisé ou l'entraveraient. Un environnement propre et vide est essentiel pour obtenir un revêtement pur et dense avec une forte adhérence.

Étape 1 : Vaporisation (Solide à Gaz)

Le processus commence avec un matériau de revêtement solide de haute pureté connu sous le nom de cible. Cette cible est soumise à une énergie élevée pour forcer ses atomes à passer à un état gazeux, ou vapeur.

Les méthodes de vaporisation courantes comprennent :

- Pulvérisation cathodique (Sputtering) : Un faisceau d'ions (souvent issu d'un plasma) bombarde la cible, arrachant physiquement les atomes.

- Arc Cathodique : Un arc électrique à courant élevé se déplace sur la surface de la cible, vaporisant le matériau sur son passage.

- Faisceau d'électrons : Un faisceau focalisé d'électrons à haute énergie chauffe et vaporise le matériau dans un creuset.

Étape 2 : Transport (Le Voyage)

Une fois vaporisés, les atomes ou ions du matériau de revêtement traversent la chambre à vide. Leur trajectoire est dirigée vers les pièces à revêtir, qui sont stratégiquement placées sur des dispositifs de rotation pour assurer une exposition uniforme.

Au cours de cette étape, un gaz réactif comme l'azote ou l'oxygène peut être introduit. Les atomes métalliques vaporisés réagissent avec ce gaz en plein vol, formant un composé céramique ou métallo-céramique qui deviendra le revêtement final. Par exemple, le titane (Ti) vaporisé réagissant avec l'azote (N₂) forme le Nitrure de Titane (TiN) dur et de couleur or.

Étape 3 : Dépôt (Gaz à Solide)

Lorsque les atomes vaporisés atteignent la surface du composant (appelé substrat), ils se condensent, repassant à l'état solide. Cela se produit atome par atome, construisant une couche mince qui n'a généralement que quelques microns d'épaisseur. En raison de l'énergie impliquée et de l'environnement propre, ce film adhère étroitement à la surface du substrat, créant un extérieur nouveau et très durable.

Le flux de travail PVD plus large

Le mécanisme de base n'est qu'une partie d'un processus industriel plus vaste. Le succès dépend également des étapes entreprises avant et après que le composant n'entre dans la chambre à vide.

La préparation méticuleuse n'est pas négociable

Le revêtement final n'adhérera correctement qu'à une surface parfaitement propre. Cette étape de préparation implique souvent le décapage de tout revêtement précédent, un nettoyage intensif en plusieurs étapes pour éliminer toutes les huiles et résidus, et parfois un prétraitement spécifique pour améliorer l'adhérence.

Dispositifs de montage stratégiques

Les pièces doivent être soigneusement montées sur des supports ou des dispositifs spécialisés à l'intérieur de la chambre. L'objectif est d'exposer toutes les surfaces critiques au flux de vapeur, car le PVD est en grande partie un processus de « ligne de visée ». Un mauvais montage entraîne un revêtement inégal ou incomplet.

Contrôle qualité et mesure

Après le cycle de revêtement, les pièces subissent un contrôle qualité strict. Cela comprend une inspection visuelle pour l'uniformité cosmétique et des mesures spécialisées pour confirmer que l'épaisseur et l'adhérence du revêtement répondent aux spécifications requises.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas une solution magique. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Le revêtement complète le substrat

Un revêtement PVD améliore les propriétés de surface d'une pièce, mais il ne modifie pas les caractéristiques fondamentales du matériau de base. Par exemple, un revêtement TiN extrêmement dur sur un substrat en aluminium tendre le protégera contre les rayures, mais un impact violent peut toujours cabosser l'aluminium sous-jacent, provoquant la défaillance du revêtement.

Dépendance à la ligne de visée

La plupart des processus PVD ne peuvent pas « revêtir les coins ». Les surfaces cachées ou dans des renfoncements profonds peuvent recevoir peu ou pas de matériau de revêtement. C'est pourquoi la géométrie de la pièce et un montage soigné sont des considérations critiques lors de la phase de conception.

Le contrôle des processus est exigeant

Les propriétés finales du revêtement sont très sensibles aux paramètres du processus tels que la température, la pression du vide et la composition précise des gaz réactifs. Obtenir des résultats constants et de haute qualité nécessite un investissement important en équipement et une expertise approfondie du processus.

Appliquer le PVD à votre objectif

La bonne approche du PVD dépend entièrement de votre objectif principal pour le composant.

- Si votre objectif principal est une résistance maximale à l'usure et à l'abrasion : Privilégiez les matériaux de revêtement durs comme le Nitrure de Titane (TiN) ou le Carbonitrure de Titane (TiCN) et assurez-vous que votre substrat est également suffisamment dur pour supporter le revêtement sous charge.

- Si votre objectif principal est une finition décorative ou colorée : Choisissez des matériaux comme le Nitrure de Zirconium (ZrN) pour une couleur or pâle ou le Nitrure de Titane/Chrome pour d'autres finitions, et exigez une préparation de surface impeccable pour un aspect vierge.

- Si votre objectif principal est la résistance à la corrosion : La clé est une couche de revêtement dense et sans défaut, ce qui nécessite un contrôle précis du processus et un nettoyage méticuleux pour éviter tout point de défaillance.

En fin de compte, le PVD est un outil d'ingénierie de surface de premier ordre qui confère aux matériaux des propriétés qu'ils ne pourraient pas acquérir autrement, à condition que son mécanisme et ses exigences opérationnelles soient entièrement respectés.

Tableau récapitulatif :

| Étape du mécanisme PVD | Processus clé | Objectif |

|---|---|---|

| 1. Vaporisation | Pulvérisation cathodique, Arc Cathodique, Faisceau d'Électrons | Transformer le matériau cible solide en vapeur. |

| 2. Transport | Voyage à travers le vide, réaction avec des gaz (ex. N₂) | Diriger la vapeur vers le substrat, former des composés (ex. TiN). |

| 3. Dépôt | Condensation sur la surface du substrat | Construire un revêtement mince, dur et fortement lié atome par atome. |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour des processus PVD précis. Que vous ayez besoin de revêtements résistants à l'usure, décoratifs ou résistants à la corrosion, nos solutions garantissent une adhérence et une durabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos objectifs d'ingénierie de surface !

Guide Visuel

Produits associés

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Qu'est-ce que le laminage sous vide ? Obtenez une finition impeccable et durable sur des formes complexes

- Quelle est la fonction principale du formage par pressage à chaud ? Atteindre une résistance et une précision supérieures dans la fabrication

- Qu'est-ce que le forgeage à chaud par presse ? Création de composants métalliques complexes et à haute résistance

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Qu'est-ce que le moulage par presse à chaud ? Obtenez une densité supérieure et des formes complexes grâce à la chaleur et à la pression