Bien qu'il n'existe pas de métal d'apport unique « le plus courant » pour toutes les applications, les alliages à base d'argent et de cuivre sont les choix les plus largement utilisés et les plus polyvalents en brasure. Cependant, la sélection d'un alliage spécifique n'est pas une question de popularité, mais une décision d'ingénierie critique basée sur les métaux de base joints, la température de service requise et la résistance souhaitée du joint final.

Le principe central de la brasure n'est pas de trouver le métal d'apport le plus populaire, mais de sélectionner celui qui possède les propriétés chimiques et physiques précises nécessaires pour créer un joint solide et fiable pour une application spécifique. Ce choix est dicté par la métallurgie, et non par les tendances.

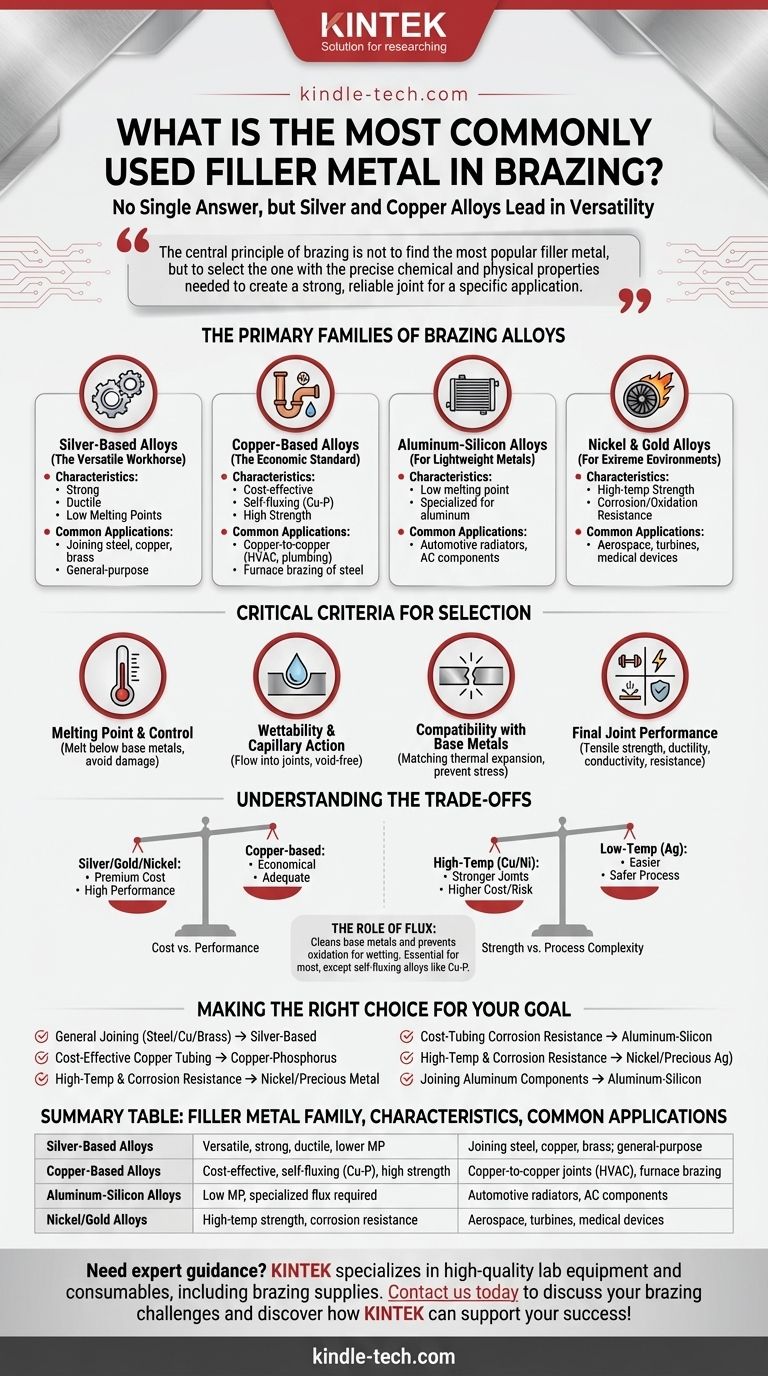

Les principales familles d'alliages de brasure

La grande majorité des applications de brasure sont couvertes par quelques familles clés de métaux d'apport, chacune ayant des avantages et des cas d'utilisation distincts.

Alliages à base d'argent (Le cheval de trait polyvalent)

Les alliages d'argent, souvent combinés avec du cuivre et du zinc, sont extrêmement populaires en raison de leur polyvalence. Ils offrent des joints solides et ductiles et ont des points de fusion relativement bas, ce qui réduit le risque de dommages thermiques aux matériaux de base. Ils peuvent être utilisés pour joindre la plupart des métaux ferreux et non ferreux, à l'exception de l'aluminium et du magnésium.

Alliages à base de cuivre (La norme économique)

Cette famille comprend les alliages cuivre-zinc (laiton), cuivre-phosphore et les apports presque purs de cuivre. Les alliages cuivre-phosphore sont une norme industrielle pour joindre le cuivre au cuivre (comme dans la plomberie ou le CVC) car ils sont auto-fluxants, éliminant une étape supplémentaire. Les apports de cuivre et de laiton sont largement utilisés pour braser l'acier et la fonte dans les applications de four.

Alliages aluminium-silicium (Pour les métaux légers)

La brasure de l'aluminium nécessite une approche spécialisée. Les métaux d'apport aluminium-silicium ont des points de fusion légèrement inférieurs à ceux des métaux de base en aluminium, permettant des joints solides dans des applications telles que les radiateurs automobiles et les composants de climatisation.

Alliages de nickel et d'or (Pour les environnements extrêmes)

Pour les applications exigeant une résistance supérieure à haute température ou une résistance exceptionnelle à la corrosion et à l'oxydation, les alliages à base de nickel, d'or et de palladium sont la solution. Leur coût élevé les réserve aux composants critiques des industries aérospatiale, des turbines et médicale.

Les critères critiques pour la sélection d'un métal d'apport

Le choix d'un métal d'apport par un expert est guidé par un ensemble clair d'exigences techniques, et non seulement par la familiarité.

Point de fusion et contrôle de la température

Le métal d'apport doit fondre à une température inférieure à celle des métaux de base joints. C'est la règle fondamentale de la brasure. Le point de fusion doit également être suffisamment élevé pour assurer une résistance adéquate dans l'application finale, mais pas si élevé que le processus de brasure lui-même n'endommage ou n'affaiblisse les métaux de base par une croissance excessive des grains.

Mouillabilité et action capillaire

La mouillabilité est la capacité de l'apport en fusion à s'écouler sur et à adhérer aux surfaces des métaux de base. Une bonne mouillabilité permet à l'apport d'être aspiré dans l'espace étroit entre les pièces par action capillaire, assurant un joint complet et sans vide.

Compatibilité avec les métaux de base

L'apport doit être métallurgiquement compatible avec les métaux de base. Un facteur clé est le coefficient de dilatation linéaire. Si l'apport et les métaux de base se dilatent et se contractent à des vitesses très différentes pendant le chauffage et le refroidissement, cela peut créer une contrainte interne, entraînant une défaillance ou une fissuration du joint.

Performance finale du joint

Le joint final doit répondre aux exigences du produit. Cela comprend des propriétés mécaniques telles que la résistance à la traction et la ductilité, ainsi que des exigences fonctionnelles telles que la conductivité électrique, la conductivité thermique et la résistance à la corrosion. Le métal d'apport est un déterminant principal de ces caractéristiques finales.

Comprendre les compromis

Le choix d'un métal d'apport implique toujours de mettre en balance des facteurs concurrents.

Coût par rapport à la performance

Le compromis le plus important est souvent le coût. Les alliages d'argent, d'or et de nickel offrent des performances exceptionnelles mais sont plus chers. Pour de nombreuses applications, un alliage à base de cuivre plus économique offre une résistance et une fiabilité parfaitement adéquates.

Résistance par rapport à la complexité du processus

Les apports à plus haute température comme le cuivre pur ou les alliages de nickel créent souvent des joints plus solides. Cependant, ils nécessitent des températures de processus plus élevées, ce qui augmente les coûts énergétiques et le risque de déformation ou d'endommagement des pièces de base. Les alliages d'argent à plus basse température sont souvent plus faciles et plus sûrs à utiliser.

Le rôle du flux

La plupart des opérations de brasure nécessitent l'utilisation d'un flux, un composé chimique qui nettoie les métaux de base et les protège de l'oxydation pendant le chauffage, ce qui est essentiel pour une bonne mouillabilité. Le choix du flux est directement lié au métal d'apport, au métal de base et à la température de brasure. L'exception concerne les alliages auto-fluxants comme le cuivre-phosphore sur les pièces en cuivre.

Faire le bon choix pour votre objectif

Sélectionnez votre métal d'apport en fonction des exigences spécifiques de votre projet.

- Si votre objectif principal est l'assemblage polyvalent de l'acier, du cuivre ou du laiton : Un alliage à base d'argent offre la meilleure combinaison de résistance, de température de processus plus basse et de polyvalence.

- Si votre objectif principal est le brasage économique de tubes en cuivre : Un alliage cuivre-phosphore est la norme de l'industrie, offrant des joints solides sans nécessiter de flux séparé.

- Si votre objectif principal est la résistance à haute température et la résistance à la corrosion : Des alliages de nickel ou de métaux précieux sont nécessaires pour répondre aux exigences de ces environnements de service extrêmes.

- Si votre objectif principal est l'assemblage de composants en aluminium : Vous devez utiliser un métal d'apport aluminium-silicium spécialisé et un flux compatible conçu spécifiquement pour l'aluminium.

En fin de compte, le bon métal d'apport est celui qui crée une liaison métallurgique saine qui répond aux exigences de service précises de votre application.

Tableau récapitulatif :

| Famille de métaux d'apport | Caractéristiques clés | Applications courantes |

|---|---|---|

| Alliages à base d'argent | Polyvalent, solide, ductile, point de fusion plus bas | Assemblage d'acier, de cuivre, de laiton ; brasure polyvalente |

| Alliages à base de cuivre | Économique, auto-fluxant (Cu-P), haute résistance | Joints cuivre-cuivre (CVC, plomberie), brasure au four de l'acier |

| Alliages Aluminium-Silicium | Point de fusion bas (pour l'aluminium), flux spécialisé requis | Radiateurs automobiles, composants de climatisation, structures en aluminium |

| Alliages de Nickel/Or | Résistance à haute température, résistance à la corrosion/oxydation | Aérospatiale, turbines, dispositifs médicaux, environnements extrêmes |

Besoin de conseils d'experts pour sélectionner le métal d'apport de brasure parfait pour vos besoins en laboratoire ou en production ? KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des fournitures de brasure, pour garantir que vos joints sont solides, fiables et répondent à des spécifications précises. Notre équipe peut vous aider à choisir le bon alliage pour vos métaux de base et les exigences de votre application. Contactez-nous dès aujourd'hui pour discuter de vos défis de brasure et découvrir comment KINTEK peut soutenir votre succès !

Guide Visuel

Produits associés

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Fabricant de pièces personnalisées en PTFE Téflon pour racks de tubes de centrifugation

- Solutions polyvalentes en PTFE pour le traitement des plaquettes dans les secteurs des semi-conducteurs et du médical

- Fabricant de pièces usinées et moulées sur mesure en PTFE Téflon pour le nettoyage de verre conducteur ITO FTO de laboratoire, panier à fleurs

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

Les gens demandent aussi

- Que se passe-t-il lorsque le tungstène est chauffé ? Exploiter la chaleur extrême pour les applications exigeantes

- Quelle est la fonction des filaments métalliques à haute température dans la HFCVD ? Catalyser la croissance réussie du diamant

- Pourquoi le tungstène n'est-il pas utilisé comme élément chauffant ? Découvrez le rôle essentiel de la résistance à l'oxydation.

- Quelle est l'adéquation du tungstène en tant que matériau conducteur électrique pour les applications de chauffage ? Maîtrisez le chauffage à très haute température

- Quels sont les inconvénients du filament de tungstène ? Principales limitations de la technologie d'éclairage