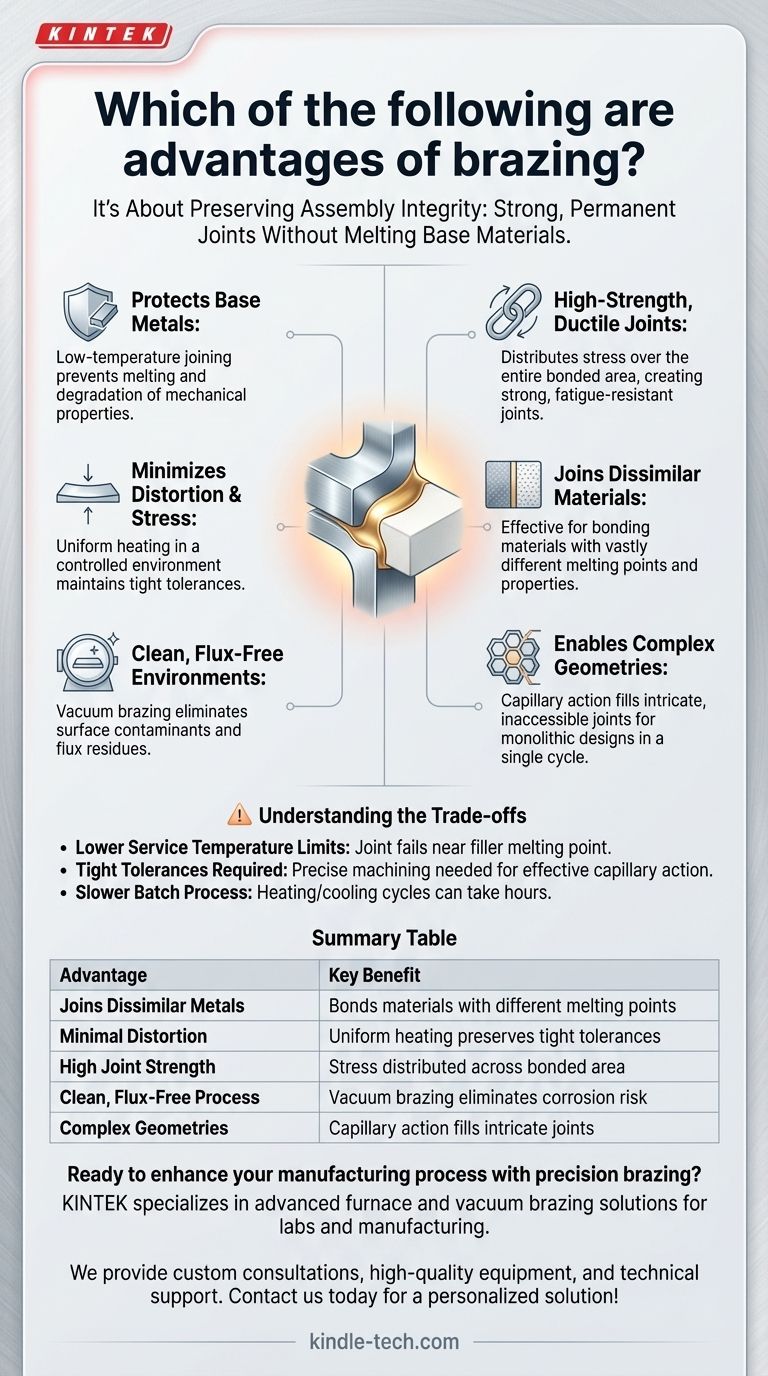

Fondamentalement, les avantages du brasage découlent de sa capacité à créer des joints solides et permanents sans faire fondre ni endommager les matériaux de base assemblés. Les principaux avantages comprennent la possibilité de joindre des métaux dissemblables, d'atteindre des résistances de joint qui peuvent dépasser celles des matériaux de base, et de fabriquer des assemblages complexes avec une distorsion minimale. Le processus, en particulier le brasage sous four et sous vide, produit également des pièces exceptionnellement propres qui ne nécessitent souvent aucun post-traitement.

Le brasage n'est pas seulement une méthode pour joindre des pièces ; c'est un procédé de fabrication qui préserve l'intégrité des matériaux de base tout en créant des assemblages exceptionnellement solides, propres et complexes. Il excelle lorsque la précision, la diversité des matériaux et la contrainte thermique minimale sont plus critiques que la vitesse de jonction brute.

Pourquoi choisir le brasage ? Il s'agit de préserver l'intégrité de l'assemblage

Alors que le soudage fusionne les métaux en les faisant fondre, le brasage fonctionne davantage comme une brasure à haute résistance. Un métal d'apport avec un point de fusion plus bas est attiré dans un joint ajusté par capillarité et forme une liaison métallurgique. Cette différence fondamentale est la source de ses principaux avantages.

Le jointoiement à basse température protège les métaux de base

Le processus de brasage se déroule à une température inférieure au point de fusion des composants que vous assemblez.

C'est une distinction essentielle. Étant donné que les métaux de base ne fondent pas, leurs propriétés mécaniques et physiques fondamentales restent largement inchangées, évitant la dégradation qui peut se produire dans la zone affectée par la chaleur d'une soudure.

Le chauffage uniforme minimise la distorsion et les contraintes

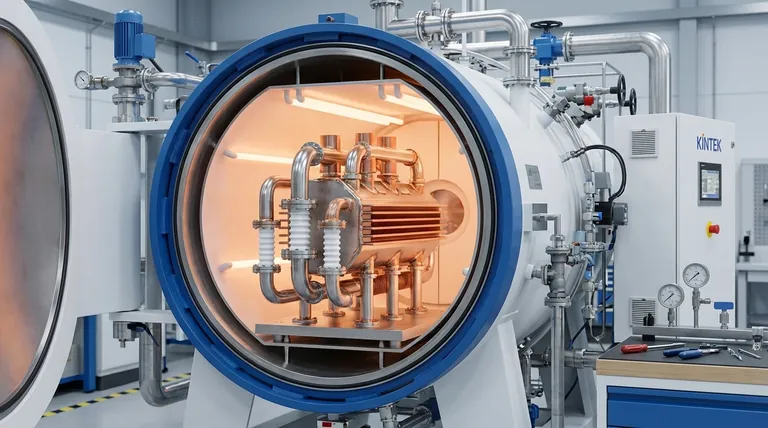

Les méthodes telles que le brasage sous four et sous vide chauffent l'ensemble de l'assemblage dans un environnement hautement contrôlé.

Ce chauffage uniforme et ce cycle de refroidissement lent et contrôlé réduisent considérablement les contraintes thermiques et la distorsion (gauchissement). Cela fait du brasage le choix idéal pour les composants de haute précision où le maintien de tolérances serrées est non négociable.

Environnements propres et sans flux

Le brasage moderne, en particulier dans un four à vide, crée un environnement exceptionnellement propre.

Ce processus élimine les contaminants de surface tels que les oxydes, ce qui donne une finition brillante et propre dès la sortie du four. Plus important encore, il élimine le besoin de flux chimiques, ce qui évite le risque d'inclusions de flux pouvant provoquer de la corrosion ou une défaillance du joint avec le temps.

Les capacités uniques du brasage

Au-delà de la préservation de l'intégrité des matériaux, le brasage ouvre des possibilités de fabrication difficiles ou impossibles à réaliser avec d'autres méthodes.

Création de joints ductiles et à haute résistance

Lorsqu'il est correctement conçu, un joint brasé répartit la contrainte sur toute la surface de liaison, plutôt que de la concentrer en un seul point.

Il en résulte souvent un joint final plus solide et plus résistant à la fatigue et aux vibrations que les métaux de base individuels eux-mêmes.

Assemblage de matériaux dissemblables

Le brasage est l'une des méthodes les plus efficaces pour créer des liaisons solides et permanentes entre des types de matériaux complètement différents.

Puisqu'il ne repose pas sur la fusion des métaux de base, vous pouvez facilement joindre des matériaux ayant des points de fusion très différents, tels que l'acier au cuivre, la céramique au métal ou le carbure de tungstène à l'acier.

Permettre des géométries complexes

L'action capillaire du métal d'apport de brasage lui permet de pénétrer dans des joints longs, étroits et inaccessibles.

Cela permet de concevoir et de fabriquer des assemblages très complexes, tels que des structures en nid d'abeille complexes ou des composants avec des canaux internes, en brasant plusieurs pièces simples en une seule structure monolithique robuste. Cela peut être fait pour plusieurs joints et plusieurs assemblages simultanément lors d'un seul cycle de four.

Comprendre les compromis

Aucun processus n'est parfait. Pour prendre une décision éclairée, vous devez reconnaître les limites du brasage.

Limites de température de service plus basses

La principale faiblesse d'un joint brasé est la chaleur. Le composant ne peut pas être utilisé dans un environnement où les températures approchent le point de fusion de l'alliage d'apport, car le joint échouera. Les joints soudés ont généralement des limites de température de service beaucoup plus élevées.

Exigence de tolérances serrées

L'action capillaire, la force qui attire le métal d'apport dans le joint, ne fonctionne efficacement qu'avec un espace très petit et constant entre les pièces (généralement 0,001" à 0,005"). Cela nécessite un usinage précis des composants avant le brasage, ce qui peut augmenter le coût global.

Processus plus lent et dépendance au lot

Bien que vous puissiez braser de nombreuses pièces à la fois, les cycles de chauffage et de refroidissement dans un four peuvent prendre plusieurs heures. Cela rend le brasage moins adapté que le soudage pour les réparations rapides ponctuelles ou la production d'une seule unité.

Faire le bon choix pour votre objectif

Votre décision d'utiliser le brasage doit être motivée par les exigences spécifiques de votre projet.

- Si votre objectif principal est de joindre des matériaux dissemblables : Le brasage est le choix supérieur et souvent le seul viable pour créer une liaison solide et permanente.

- Si votre objectif principal est de créer des assemblages de haute précision sans déformation : Le chauffage uniforme du brasage sous four ou sous vide offre une stabilité dimensionnelle inégalée.

- Si votre objectif principal est de fabriquer des composants complexes avec des joints multiples ou inaccessibles : Le brasage vous permet de construire des conceptions complexes en une seule opération efficace.

- Si votre objectif principal est une résistance de joint maximale à des températures de service élevées : Une soudure correctement conçue sur des matériaux compatibles sera probablement un meilleur choix.

En fin de compte, choisir le brasage est une décision stratégique visant à privilégier la qualité, la précision et l'intégrité de l'assemblage final.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Jointoiement de métaux dissemblables | Relie des matériaux avec des points de fusion différents (par exemple, acier à céramique) |

| Distorsion minimale | Le chauffage uniforme préserve les tolérances serrées et empêche le gauchissement |

| Haute résistance du joint | La contrainte est répartie sur toute la zone de liaison |

| Processus propre et sans flux | Le brasage sous vide élimine le risque de corrosion dû aux résidus de flux |

| Géométries complexes | L'action capillaire remplit les joints complexes et difficiles d'accès |

Prêt à améliorer votre processus de fabrication grâce au brasage de précision ?

Chez KINTEK, nous sommes spécialisés dans les solutions de brasage avancées pour les laboratoires et les installations de fabrication. Notre expertise en brasage sous four et sous vide garantit que vos assemblages atteignent une résistance, une propreté et une précision dimensionnelle maximales, que vous joigniez des matériaux dissemblables ou que vous créiez des composants complexes.

Nous fournissons :

- Consultations personnalisées en matière de brasage pour vos défis matériels spécifiques

- Équipements de laboratoire et consommables de haute qualité adaptés aux applications de brasage

- Support technique pour optimiser la conception des joints et les paramètres du processus

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en brasage peut améliorer l'intégrité de votre produit et votre efficacité de fabrication. Contactez nos experts pour une solution personnalisée !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Plaque céramique de nitrure de bore (BN)

- Composite céramique de nitrure de bore (BN) conducteur pour applications avancées

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

Les gens demandent aussi

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement