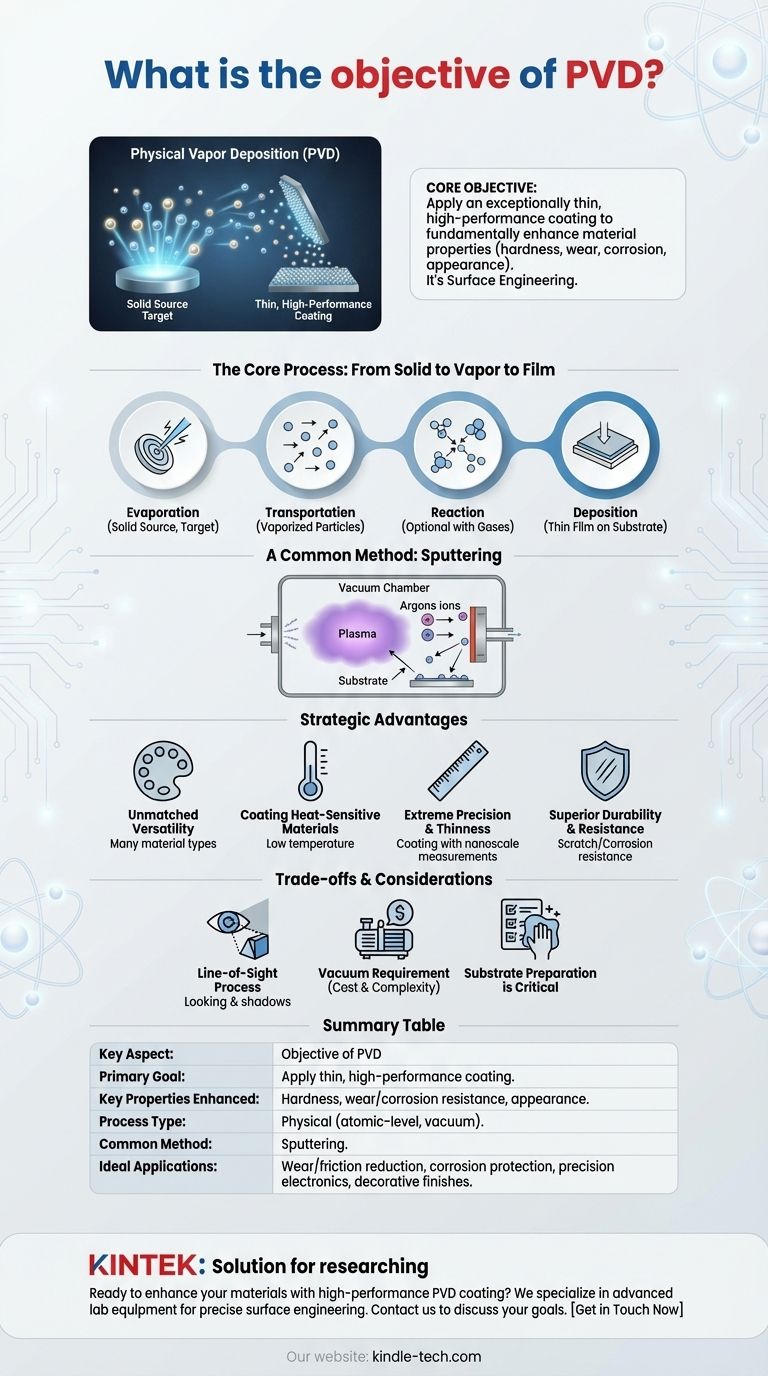

À la base, l'objectif du dépôt physique en phase vapeur (PVD) est d'appliquer un revêtement exceptionnellement mince et haute performance sur une surface. Ce processus est réalisé au niveau atomique sous vide pour améliorer fondamentalement les propriétés d'un matériau, telles que sa dureté, sa résistance à l'usure, sa résistance à la corrosion et son apparence.

Le PVD n'est pas seulement une méthode de revêtement ; c'est une technique d'ingénierie de surface. Son objectif principal est de conférer à un composant de nouvelles capacités qu'il ne possède pas intrinsèquement, transformant sa surface en une version plus durable, fonctionnelle ou esthétiquement agréable.

Comment le PVD atteint son objectif : le processus de base

Pour comprendre l'objectif du PVD, vous devez d'abord comprendre comment il fonctionne. Le processus est une transformation physique hautement contrôlée qui se déroule en quatre étapes distinctes : évaporation, transport, réaction et dépôt.

Du solide à la vapeur au film

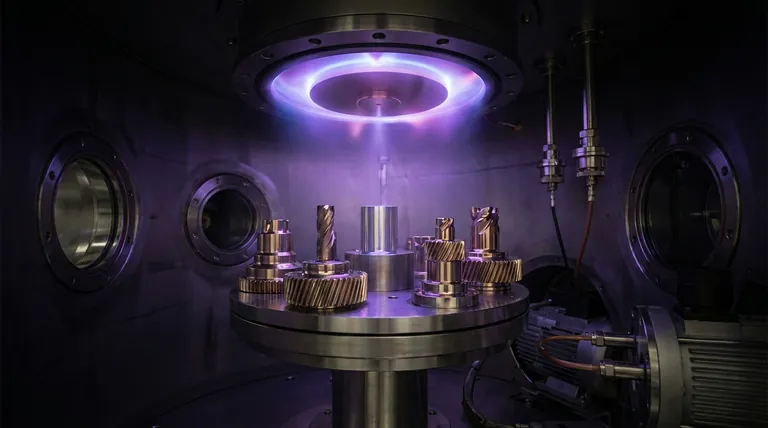

Le processus PVD commence par un matériau source solide, souvent appelé « cible ». Dans une chambre à vide poussé, ce matériau est bombardé d'énergie — par exemple, par un faisceau d'électrons à haute énergie ou un bombardement ionique — ce qui le fait se vaporiser en atomes ou molécules individuels.

Ces particules vaporisées traversent ensuite la chambre à vide et se condensent sur le substrat (la pièce à revêtir), formant un film mince, dense et très adhérent.

Un transfert purement physique

Dans sa forme la plus simple, le PVD est un processus physique, et non chimique. Le matériau de revêtement passe simplement d'un état solide à un état vapeur et revient à un film solide sur la surface de la pièce.

Cependant, des gaz réactifs comme l'azote ou l'oxygène peuvent être introduits dans la chambre. Les atomes métalliques vaporisés réagissent avec ces gaz pour former des composés céramiques comme les nitrures ou les oxydes directement sur le substrat, créant des revêtements exceptionnellement durs et durables.

Une méthode courante : la pulvérisation cathodique

La pulvérisation cathodique est l'une des méthodes les plus courantes et les plus polyvalentes utilisées pour vaporiser le matériau cible en PVD.

Un gaz inerte, généralement l'argon, est introduit dans la chambre à vide et énergisé pour créer un plasma. Une haute tension est appliquée au matériau cible, ce qui provoque l'accélération et la collision des ions argon positifs du plasma avec celui-ci, délogeant des atomes comme des billes de billard microscopiques. Ces atomes « pulvérisés » se déplacent ensuite et se déposent sur le substrat.

Les avantages stratégiques de l'utilisation du PVD

Les ingénieurs et les concepteurs choisissent le PVD parce qu'il offre une combinaison unique de polyvalence, de précision et de performance que d'autres méthodes de revêtement ne peuvent égaler.

Polyvalence inégalée des matériaux

Le PVD peut déposer une vaste gamme de matériaux. Cela inclut les métaux purs, les alliages et une grande variété de composés céramiques durs tels que les nitrures, les carbures et les oxydes, offrant une palette massive pour l'ingénierie de propriétés de surface spécifiques.

Revêtement de matériaux sensibles à la chaleur

Étant donné que le processus peut être effectué à des températures relativement basses, le PVD convient au revêtement de substrats qui ne peuvent pas supporter une chaleur élevée. Cela permet d'appliquer des revêtements durs et durables sur des matériaux comme les plastiques et d'autres polymères.

Précision et finesse extrêmes

Le dépôt se produit au niveau atomique, ce qui permet des revêtements incroyablement minces et uniformes, souvent de quelques nanomètres d'épaisseur seulement. Cette précision garantit que les dimensions critiques et la finition de surface d'un composant ne sont pas significativement altérées.

Durabilité et résistance supérieures

Les revêtements PVD sont connus pour leur dureté exceptionnelle, qui offre une résistance supérieure aux rayures et à l'usure. Les films sont également très denses et non poreux, créant une excellente barrière contre la corrosion et l'oxydation.

Comprendre les compromis et les considérations

Bien que puissant, le PVD n'est pas une solution universelle. Être objectif nécessite de comprendre ses limites.

C'est un processus en ligne de mire

Le matériau de revêtement vaporisé se déplace en ligne droite de la cible au substrat. Cela rend difficile de revêtir uniformément des formes complexes en trois dimensions ou les surfaces intérieures des pièces sans fixations sophistiquées et rotation des pièces.

L'exigence de vide entraîne des coûts et une complexité

Les systèmes PVD nécessitent un environnement de vide poussé, ce qui implique un équipement spécialisé et souvent coûteux. Le processus de pompage de la chambre le rend également plus lent et moins adapté aux pièces à grand volume et à faible coût par rapport à des méthodes comme la galvanoplastie.

La préparation du substrat est critique

L'adhérence et la qualité du revêtement final dépendent fortement de la propreté du substrat. Toute contamination de surface entraînera une mauvaise liaison et une défaillance potentielle du revêtement, nécessitant des protocoles de prétraitement et de manipulation rigoureux.

Faire le bon choix pour votre objectif

Le PVD est le bon choix lorsque votre objectif principal est d'améliorer fondamentalement les performances de surface d'un composant avec précision.

- Si votre objectif principal est une usure extrême ou une réduction de la friction : le PVD est le choix principal pour l'application de revêtements céramiques durs comme le nitrure de titane (TiN) ou le carbone de type diamant (DLC).

- Si votre objectif principal est la résistance à la corrosion ou aux produits chimiques : le PVD fournit une barrière dense et non poreuse idéale pour protéger les composants dans des environnements difficiles.

- Si votre objectif principal est l'électronique ou l'optique de haute précision : le contrôle au niveau atomique du PVD permet la création de couches fonctionnelles exceptionnellement minces, pures et uniformes.

- Si votre objectif principal est une finition décorative durable : le PVD offre une large gamme de couleurs qui sont beaucoup plus résistantes à l'écaillage, à la décoloration et au ternissement que la peinture ou le placage traditionnels.

En fin de compte, l'objectif du PVD est de vous donner un contrôle précis sur les propriétés de surface de vos matériaux.

Tableau récapitulatif :

| Aspect clé | Objectif du PVD |

|---|---|

| Objectif principal | Appliquer un revêtement mince et haute performance pour améliorer les propriétés des matériaux. |

| Propriétés clés améliorées | Dureté, résistance à l'usure, résistance à la corrosion, apparence. |

| Type de processus | Physique (transfert au niveau atomique sous vide). |

| Méthode courante | Pulvérisation cathodique. |

| Applications idéales | Réduction de l'usure/friction, protection contre la corrosion, électronique de précision, finitions décoratives durables. |

Prêt à améliorer vos matériaux avec un revêtement PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés pour l'ingénierie de surface de précision. Notre expertise peut vous aider à obtenir une dureté, une résistance à l'usure et une protection contre la corrosion supérieures pour vos composants.

Nous vous aidons à :

- Appliquer des revêtements ultra-minces et durables pour prolonger la durée de vie des composants.

- Améliorer les performances des matériaux pour les applications exigeantes.

- Sélectionner la bonne solution PVD pour vos besoins spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions PVD peuvent transformer vos matériaux. Atteignons ensemble vos objectifs d'ingénierie de surface !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces