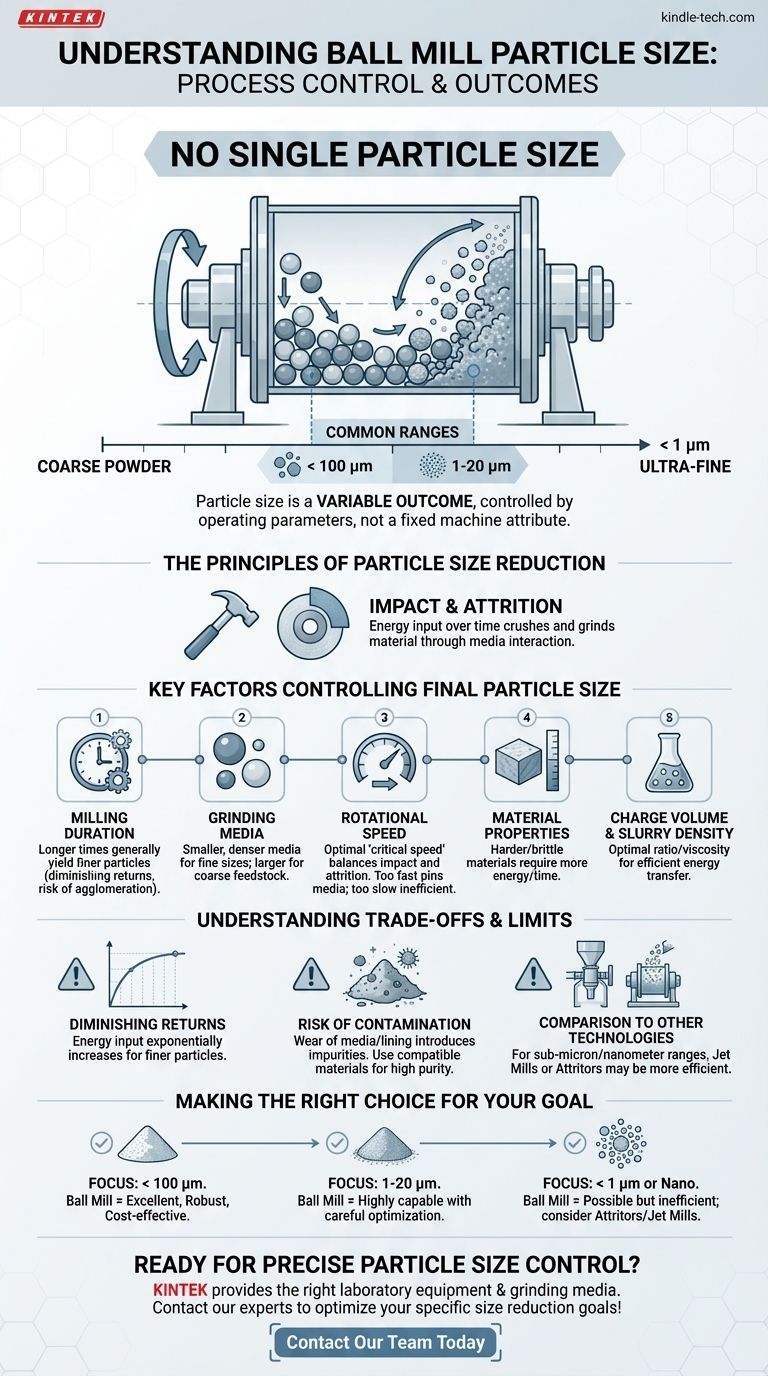

En fin de compte, il n'y a pas de granulométrie unique pour un broyeur à boulets. La granulométrie finale n'est pas un attribut fixe de la machine mais un résultat très variable contrôlé par la configuration et les paramètres de fonctionnement. Bien qu'il soit courant d'atteindre des granulométries inférieures à 100 microns (µm), les broyeurs à boulets sont fréquemment utilisés en laboratoire et dans l'industrie pour réduire les poudres de départ à une plage de 1 à 20 microns et même plus finement avec un temps de traitement suffisant.

L'efficacité d'un broyeur à boulets est définie par ses paramètres opérationnels, et non par un seul chiffre de sortie. La question cruciale n'est pas "quelle granulométrie produit-il ?" mais plutôt "comment contrôler le processus pour atteindre ma granulométrie cible ?"

Les principes de la réduction de la taille des particules

Un broyeur à boulets est un type de broyeur qui utilise un cylindre rotatif contenant des corps broyants – généralement des billes de céramique ou d'acier. Lorsque le cylindre tourne, les corps broyants tombent en cascade depuis le haut, broyant et réduisant le matériau par impact et attrition.

Ce processus est fondamentalement une fonction de l'apport d'énergie au fil du temps. Plus l'énergie est efficacement transférée au matériau, plus les particules résultantes seront petites, jusqu'à une limite pratique.

Facteurs clés contrôlant la granulométrie finale

L'obtention d'une distribution granulométrique spécifique nécessite une compréhension claire des variables que vous pouvez contrôler. Le résultat final est un équilibre entre ces facteurs clés.

Durée de broyage

C'est la variable la plus simple. Des temps de broyage plus longs conduisent généralement à des particules plus fines. Cependant, le taux de réduction de taille diminue avec le temps, et un broyage excessif peut parfois entraîner une agglomération des particules.

Caractéristiques des corps broyants

La taille, la densité et le matériau des billes de broyage sont essentiels. Des corps broyants plus petits et plus denses offrent un plus grand contact de surface et sont plus efficaces pour obtenir des granulométries très fines. Des corps broyants plus grands sont mieux adaptés pour décomposer les matières premières initiales grossières.

Vitesse de rotation du broyeur

Il existe une vitesse de rotation optimale, souvent appelée "vitesse critique". Un fonctionnement trop lent entraîne un broyage inefficace (attrition seulement). Un fonctionnement trop rapide provoque la fixation des corps broyants à la paroi du cylindre par la force centrifuge, arrêtant complètement l'action de broyage.

Propriétés du matériau

Les propriétés intrinsèques du matériau broyé, telles que sa dureté et sa fragilité, déterminent la facilité avec laquelle il se fracturera. Les matériaux plus durs nécessitent plus d'énergie et de temps pour obtenir la même réduction de taille que les matériaux plus tendres.

Volume de charge et densité de la boue

Le rapport entre le matériau et les corps broyants est crucial pour un transfert d'énergie efficace. De même, dans les applications de broyage humide, la viscosité et la densité de la boue (le mélange de poudre et de liquide) ont un impact significatif sur la cinétique de broyage.

Comprendre les compromis et les limites

Bien que puissants, les broyeurs à boulets ne sont pas sans limites. Comprendre celles-ci est essentiel pour l'optimisation des processus et pour décider s'il s'agit du bon outil pour votre objectif.

Le point de rendement décroissant

À mesure que les particules deviennent plus fines, l'énergie nécessaire pour les fracturer davantage augmente de manière exponentielle. À un certain point, l'apport d'énergie génère principalement de la chaleur ou provoque la ré-agglomération des particules plutôt que d'obtenir une réduction de taille supplémentaire.

Comparaison avec d'autres technologies

Les broyeurs à boulets sont exceptionnellement efficaces pour broyer jusqu'au niveau du micron (par exemple, 1-100 µm). Cependant, pour produire des particules de manière constante dans la gamme sub-micronique ou nanométrique, d'autres technologies comme les broyeurs à jet ou les broyeurs à billes (attriteurs) sont souvent plus efficaces et contrôlables.

Risque de contamination

Les corps broyants et le revêtement du broyeur s'useront avec le temps. Cette usure introduit une contamination dans votre matériau. Pour les applications de haute pureté, telles que les produits pharmaceutiques ou les céramiques avancées, il s'agit d'une considération critique qui peut nécessiter l'utilisation de corps broyants fabriqués dans le même matériau que la poudre (par exemple, des billes de zircone pour une poudre de zircone).

Faire le bon choix pour votre objectif

Pour déterminer si un broyeur à boulets vous convient, tenez compte de votre objectif final.

- Si votre objectif principal est une réduction de taille générale à < 100 µm : Un broyeur à boulets est un excellent choix, robuste et rentable.

- Si votre objectif principal est d'atteindre une taille spécifique dans la gamme 1-20 µm : Un broyeur à boulets est très performant, mais le succès nécessite une optimisation minutieuse du temps de broyage, des corps broyants et de la vitesse.

- Si votre objectif principal est de produire des particules ultra-fines (< 1 µm ou nanoparticules) : Un broyeur à boulets peut le faire, mais il peut être inefficace ; vous devriez évaluer des équipements spécialisés comme les attriteurs ou les broyeurs à jet.

En fin de compte, maîtriser votre processus de broyage à boulets consiste à contrôler systématiquement les intrants pour obtenir un résultat prévisible et reproductible.

Tableau récapitulatif :

| Facteur | Impact sur la granulométrie |

|---|---|

| Durée de broyage | Des temps plus longs donnent généralement des particules plus fines, mais avec un rendement décroissant. |

| Taille/densité des corps broyants | Des corps broyants plus petits et plus denses sont plus efficaces pour obtenir des broyages fins et ultra-fins. |

| Vitesse de rotation | Doit être optimisée (vitesse critique) pour un broyage par impact efficace par rapport à la simple attrition. |

| Dureté du matériau | Les matériaux plus durs nécessitent plus d'énergie et de temps pour obtenir la même réduction de taille. |

| Densité de la charge/boue | Affecte l'efficacité du transfert d'énergie des corps broyants au matériau. |

Prêt à obtenir un contrôle précis de la granulométrie dans votre laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire adaptés, y compris des broyeurs à boulets et des corps broyants, pour atteindre vos objectifs spécifiques de réduction de taille. Que vous traitiez des matériaux jusqu'au niveau du micron ou que vous exploriez des broyages plus fins, nos experts peuvent vous aider à sélectionner et à optimiser la solution parfaite pour votre application.

Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

Les gens demandent aussi

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Sur quel principe repose le broyeur à boulets ? Impact et attrition pour un broyage efficace

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Pourquoi les broyeurs et billes en carbure de tungstène sont-ils préférés pour les poudres céramiques de lithium de haute pureté ? Assurez une pureté maximale.