Pour une pyrolyse rapide optimale, la taille des particules de la biomasse doit être très petite, généralement inférieure à 2-3 millimètres de diamètre. Ce n'est pas une recommandation anodine, mais une exigence fondamentale dictée par l'objectif principal du processus : un transfert de chaleur extrêmement rapide pour maximiser la production de bio-huile liquide. Les particules plus grosses ne peuvent tout simplement pas chauffer assez rapidement, ce qui modifie fondamentalement les voies de réaction chimique et les rendements des produits.

Le principe central de la pyrolyse rapide est de chauffer la biomasse si rapidement qu'elle se décompose en vapeurs précieuses avant d'avoir la possibilité de se transformer en charbon. La petite taille des particules est le facteur le plus critique pour atteindre cette vitesse de transfert de chaleur nécessaire.

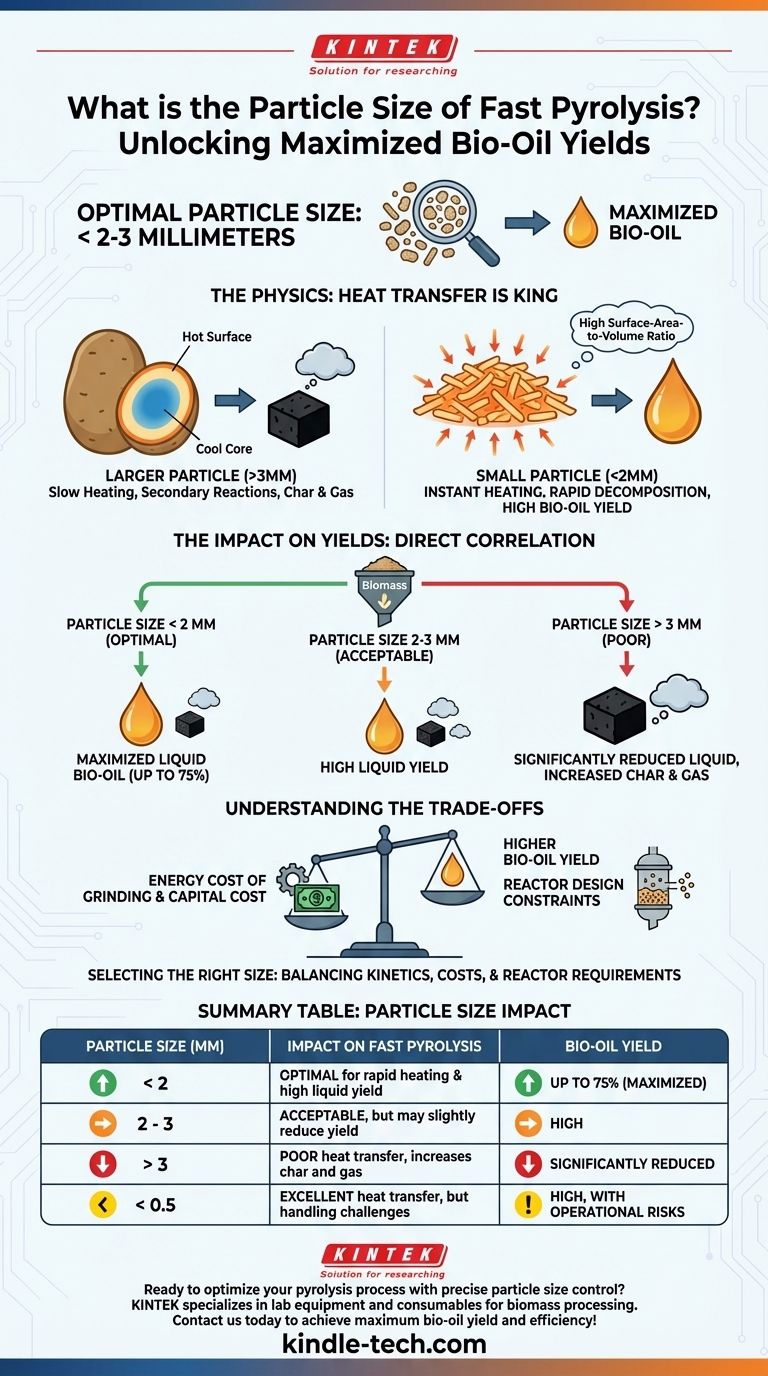

La physique derrière la taille des particules : le transfert de chaleur est roi

La pyrolyse rapide est définie par ses conditions de processus extrêmes. Comprendre la physique du comportement des particules dans ces conditions est essentiel pour comprendre pourquoi la taille est si critique.

L'objectif : chauffage rapide, temps de résidence court

L'ensemble du processus est conçu pour atteindre des vitesses de chauffage supérieures à 1000°C par seconde. L'objectif est d'amener la biomasse à une température de réaction d'environ 500°C en moins de deux secondes. Ce chauffage rapide craque la structure solide de la biomasse directement en molécules en phase vapeur.

Pourquoi les petites particules chauffent plus vite

Une petite particule présente un rapport surface/volume très élevé. Pensez à la différence entre cuire une pomme de terre entière et cuire des pommes de terre râpées. Les râpures cuisent presque instantanément car la chaleur peut pénétrer tout le volume de chaque petit morceau à la fois.

Ce rapport élevé garantit que la chaleur provenant du réacteur (par exemple, le sable chaud dans un lit fluidisé) est transférée au cœur de la particule presque instantanément.

Éviter les réactions secondaires

Si une particule est trop grosse, sa surface chauffe tandis que son cœur reste froid. Ce gradient de température est désastreux pour le rendement en bio-huile.

La surface chaude commence à se pyrolyser, mais les vapeurs doivent traverser le cœur plus froid et non réagi de la particule. Ce trajet permet des réactions secondaires indésirables, où les vapeurs précieuses se re-polymérisent en charbon de faible valeur et en gaz non condensables.

L'impact de la taille des particules sur les rendements

Le choix de la taille des particules a un impact direct et prévisible sur la distribution finale des produits : liquide, solide (charbon) et gaz.

Maximiser la bio-huile liquide

Des années de recherche ont confirmé que les tailles de particules inférieures à 2 mm sont directement corrélées aux rendements les plus élevés en bio-huile liquide, qui peuvent atteindre jusqu'à 75 % en poids. C'est le « juste milieu » où le transfert de chaleur est suffisamment rapide pour supprimer les réactions secondaires formant du charbon.

Le problème des particules plus grosses (> 3 mm)

Une fois que la taille des particules dépasse environ 3 mm, le processus n'est plus une véritable pyrolyse rapide. Le transfert de chaleur devient limité par la conductivité thermique propre de la particule, entraînant les gradients de température décrits précédemment. Il en résulte une baisse significative du rendement liquide et une augmentation correspondante de la production de charbon et de gaz.

L'effet des particules ultra-fines (< 0,5 mm)

Bien qu'excellentes pour le transfert de chaleur, les particules extrêmement fines peuvent introduire des défis d'ingénierie. Elles peuvent être difficiles à manipuler, présenter un risque d'explosion de poussière et être facilement entraînées hors du réacteur avec les vapeurs de produit (un phénomène appelé élutriation), ce qui complique la séparation et le nettoyage.

Comprendre les compromis

Sélectionner la taille de particule idéale n'est pas seulement une décision scientifique ; c'est une décision économique et d'ingénierie impliquant des compromis critiques.

Le coût énergétique du broyage

Réduire la biomasse de sa forme initiale (par exemple, des copeaux de bois) à des particules inférieures à 2 mm est un processus énergivore. La réduction de taille (broyage, concassage et séchage) contribue de manière importante aux coûts d'investissement (équipement) et aux coûts opérationnels (électricité) d'une usine de conversion de biomasse.

Contraintes de conception du réacteur

Le type de réacteur de pyrolyse dicte également la plage de taille de particules acceptable. Par exemple, les réacteurs à lit fluidisé, un choix courant pour la pyrolyse rapide, nécessitent une distribution spécifique de la taille des particules pour garantir que les solides se comportent comme un fluide. Les particules trop grosses ne se fluidiseront pas, tandis que les particules trop fines seront soufflées hors du lit.

Variabilité de la biomasse

La taille idéale est également influencée par la biomasse elle-même. Les matériaux poreux à faible densité comme les pailles agricoles peuvent tolérer des tailles de particules légèrement plus grandes que les bois durs denses, car la chaleur peut pénétrer leur structure plus facilement.

Sélectionner la bonne taille de particule pour votre processus

Votre objectif spécifique déterminera l'équilibre optimal entre la cinétique de réaction idéale et les contraintes opérationnelles pratiques.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Vous devez utiliser une biomasse finement broyée, visant une taille de particule moyenne inférieure à 2 mm et minimisant la fraction supérieure à 3 mm.

- Si votre objectif principal est de minimiser les coûts opérationnels : Vous pouvez envisager d'utiliser des particules légèrement plus grosses pour réduire l'énergie de broyage, mais vous devez accepter et quantifier la pénalité résultante en termes de rendement liquide plus faible et de production de charbon plus élevée.

- Si vous concevez pour un réacteur spécifique : La distribution de la taille des particules doit d'abord satisfaire aux exigences hydrodynamiques de votre réacteur (par exemple, la vitesse de fluidisation), ce qui définira la fenêtre dans laquelle vous devez opérer.

En fin de compte, le contrôle de la taille des particules est l'un des leviers les plus puissants pour gérer la distribution des produits et la viabilité économique d'un système de pyrolyse rapide.

Tableau récapitulatif :

| Taille des particules (mm) | Impact sur la pyrolyse rapide | Rendement en bio-huile |

|---|---|---|

| < 2 | Optimal pour le chauffage rapide et le rendement liquide élevé | Jusqu'à 75 % (Maximisé) |

| 2 - 3 | Acceptable, mais peut légèrement réduire le rendement | Élevé |

| > 3 | Mauvais transfert de chaleur, augmente le charbon et le gaz | Significativement réduit |

| < 0,5 | Excellent transfert de chaleur, mais défis de manipulation | Élevé, mais avec des risques opérationnels |

Prêt à optimiser votre processus de pyrolyse avec un contrôle précis de la taille des particules ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le traitement de la biomasse, vous aidant à atteindre le rendement maximal en bio-huile et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos experts vous guider vers la bonne solution !

Guide Visuel

Produits associés

- Meuleuse à billes planétaire horizontale de laboratoire

- Tamis de laboratoire et machines de tamisage

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un réacteur de pyrolyse ? Transformer les déchets en ressources précieuses grâce au craquage thermique

- Quel est un exemple du processus de pyrolyse ? Transformer les déchets en valeur grâce à la décomposition thermique

- Existe-t-il un marché pour l'huile de pyrolyse ? Un guide des opportunités et des défis

- Quels sont les principaux produits de la pyrolyse rapide ? Maximiser le rendement en bio-huile pour le carburant renouvelable

- Quelle est la température de la pyrolyse thermique ? Maîtrisez la clé de votre production souhaitée

- Comment fonctionne un four rotatif ? Un guide pour le traitement thermique et le mélange en continu

- Quel est le but des produits de pyrolyse ? Transformer les déchets en bio-huile, biochar et syngaz de valeur

- Comment la pyrolyse est-elle utile dans la gestion des déchets ? Transformer les déchets en énergie et en produits de valeur