À la base, la pulvérisation magnétron est une technique de dépôt physique en phase vapeur (PVD) basée sur le plasma où les atomes sont éjectés d'une cible solide et déposés sur un substrat pour former une couche mince. Le processus commence par la création d'un plasma à partir d'un gaz inerte, comme l'argon. Un champ magnétique puissant est ensuite utilisé pour piéger les électrons près de la cible, augmentant considérablement le taux d'ionisation du gaz argon, ce qui conduit à un processus de dépôt beaucoup plus efficace et contrôlé.

La physique essentielle de la pulvérisation magnétron repose sur un composant critique : le champ magnétique. En confinant les électrons près de la surface de la cible, le magnétron crée un plasma dense et stable qui bombarde intensément la cible, permettant un dépôt de film rapide et uniforme à des pressions plus faibles que les autres méthodes de pulvérisation.

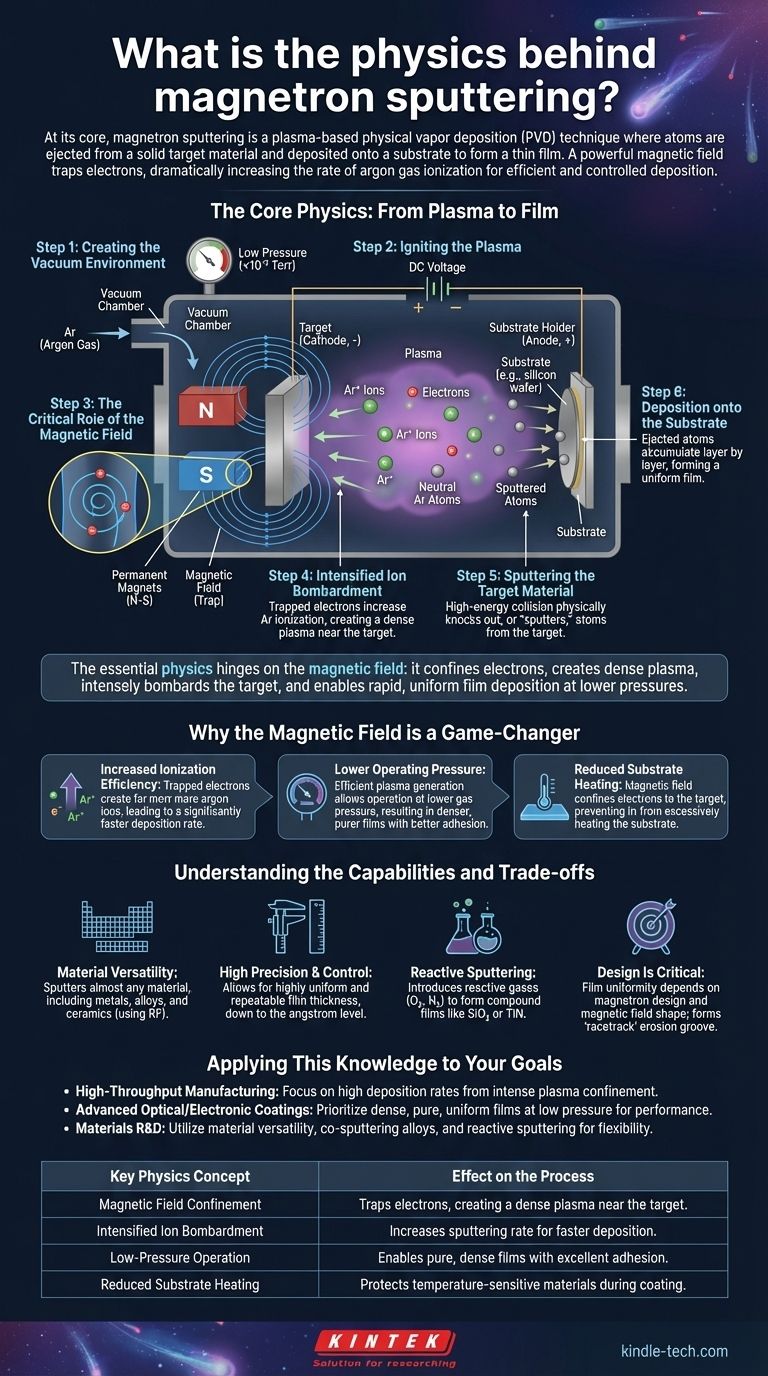

La physique fondamentale : du plasma au film

Pour comprendre la pulvérisation magnétron, il est préférable de la décomposer en une séquence d'événements physiques. Chaque étape s'appuie sur la précédente, aboutissant à la création d'une couche mince de haute qualité.

Étape 1 : Création de l'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide. L'air est pompé et un gaz inerte, le plus souvent l'argon (Ar), est introduit à une pression très faible et contrôlée.

Cet environnement à basse pression est essentiel car il garantit que les atomes pulvérisés peuvent voyager de la cible au substrat avec un minimum de collisions avec d'autres molécules de gaz.

Étape 2 : Allumage du plasma

Une haute tension continue est appliquée entre deux électrodes. Le matériau à déposer, connu sous le nom de cible, est monté sur l'électrode négative (la cathode). Le support de substrat ou les parois de la chambre servent d'électrode positive (l'anode).

Ce champ électrique intense énergise le gaz argon, arrachant des électrons à certains atomes d'argon. Cela crée un mélange d'ions argon chargés positivement (Ar+), d'électrons libres (e⁻) et d'atomes d'argon neutres, ce que nous appelons un plasma.

Étape 3 : Le rôle critique du champ magnétique

C'est la partie « magnétron » du nom. Un ensemble d'aimants permanents puissants est placé derrière la cible. Ces aimants génèrent un champ magnétique qui émerge de la face de la cible et revient en boucle.

Ce champ magnétique est perpendiculaire au champ électrique dans une région spécifique près de la surface de la cible. Son seul objectif est de piéger les électrons libres et de les forcer à se déplacer sur une trajectoire en spirale près de la cible.

Étape 4 : Bombardement ionique intensifié

Sans le champ magnétique, les électrons voleraient rapidement vers l'anode. En les piégeant, le champ magnétique augmente considérablement la longueur du trajet de chaque électron.

Alors que ces électrons se déplacent en spirale, leurs chances de collision et d'ionisation des atomes d'argon neutres augmentent de façon exponentielle. Cela crée un plasma dense et auto-entretenu concentré directement devant la cible.

Étape 5 : Pulvérisation du matériau cible

La cible chargée négativement attire fortement les ions argon abondants et chargés positivement provenant de ce plasma dense.

Ces ions accélèrent vers la cible, frappant sa surface avec une énergie cinétique importante. Cette collision à haute énergie expulse physiquement, ou « pulvérise », des atomes du matériau cible.

Étape 6 : Dépôt sur le substrat

Les atomes éjectés de la cible traversent la chambre à basse pression et se déposent sur la surface du substrat (par exemple, une plaquette de silicium, du verre ou une pièce métallique).

Au fur et à mesure que ces atomes s'accumulent, ils se construisent couche par couche, formant une couche mince, uniforme et souvent très dense.

Pourquoi le champ magnétique change la donne

L'ajout du champ magnétique est ce qui élève la pulvérisation magnétron au-dessus des méthodes de pulvérisation par diode plus simples. Les avantages sont une conséquence directe de la physique du confinement des électrons.

Efficacité d'ionisation accrue

Les électrons piégés créent beaucoup plus d'ions argon qu'il ne serait autrement possible. Cette densité ionique élevée conduit à un taux de bombardement ionique beaucoup plus élevé, résultant en un taux de dépôt nettement plus rapide.

Pression de fonctionnement plus faible

Étant donné que le plasma est généré et maintenu si efficacement près de la cible, le système peut fonctionner à une pression de gaz beaucoup plus faible.

Une pression plus faible signifie moins de collisions en phase gazeuse pour les atomes pulvérisés lorsqu'ils se déplacent vers le substrat. Il en résulte des films plus denses, plus purs et avec une meilleure adhérence.

Chauffage réduit du substrat

Le champ magnétique confine les électrons à haute énergie dans la zone de la cible, les empêchant de bombarder et de chauffer excessivement le substrat. Ceci est crucial lors du revêtement de matériaux sensibles à la température comme les plastiques ou les dispositifs électroniques complexes.

Comprendre les capacités et les compromis

La physique du processus permet un ensemble unique d'avantages, mais nécessite également une ingénierie soignée.

Polyvalence des matériaux

Le processus de pulvérisation est un transfert de moment physique, pas chimique ou thermique. Cela signifie que presque tous les matériaux peuvent être pulvérisés, y compris les métaux, les alliages, et même les matériaux céramiques ou isolants (ce qui nécessite une variation utilisant une puissance RF).

Haute précision et contrôle

En contrôlant soigneusement des paramètres tels que la pression du gaz, la tension et le temps, la pulvérisation magnétron permet le dépôt de films avec une épaisseur très uniforme et reproductible, souvent contrôlée au niveau de l'angström.

Pulvérisation réactive pour les composés

Un gaz réactif comme l'oxygène ou l'azote peut être introduit avec l'argon. Lorsque les atomes métalliques pulvérisés se déplacent vers le substrat, ils réagissent avec ce gaz pour former des films composés tels que des oxydes (par exemple, SiO₂) ou des nitrures (par exemple, TiN).

La conception est critique

L'uniformité du film déposé dépend fortement de la conception du magnétron, en particulier de la force et de la forme du champ magnétique. La « piste de course », ou rainure d'érosion, qui se forme sur la cible est une visualisation directe de la région de confinement de plasma la plus intense.

Appliquer ces connaissances à vos objectifs

Votre application spécifique déterminera quel aspect de la physique de la pulvérisation magnétron est le plus important pour vous.

- Si votre objectif principal est la fabrication à haut débit : Les taux de dépôt élevés permis par le confinement intense du plasma sont votre avantage clé pour la production à l'échelle industrielle.

- Si votre objectif principal est les revêtements optiques ou électroniques avancés : Les films denses, purs et uniformes produits à basse pression sont essentiels pour atteindre les performances et la fiabilité souhaitées.

- Si votre objectif principal est la recherche et le développement de matériaux : La capacité de co-pulvériser des alliages, de créer des composés avec la pulvérisation réactive et de contrôler précisément la structure du film offre une flexibilité inégalée.

En fin de compte, la physique de la pulvérisation magnétron révèle un processus brillamment conçu qui utilise des champs électriques et magnétiques pour créer un outil extraordinairement efficace pour le dépôt de couches minces.

Tableau récapitulatif :

| Concept physique clé | Effet sur le processus |

|---|---|

| Confinement par champ magnétique | Piège les électrons, créant un plasma dense près de la cible. |

| Bombardement ionique intensifié | Augmente le taux de pulvérisation pour un dépôt plus rapide. |

| Fonctionnement à basse pression | Permet des films purs et denses avec une excellente adhérence. |

| Chauffage réduit du substrat | Protège les matériaux sensibles à la température pendant le revêtement. |

Prêt à tirer parti de la précision de la pulvérisation magnétron dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance et les consommables pour tous vos besoins de dépôt de couches minces. Que vous soyez en R&D ou en fabrication à haut débit, nos solutions offrent les revêtements uniformes et de haute qualité essentiels pour l'optique avancée, l'électronique et la science des matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus PVD !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Quelle est la plage de taille de particules typique obtenue par la CVD ? Atteignez la précision nanométrique et une grande pureté

- Quels sont les sous-produits de l'huile de pyrolyse ? Déverrouiller la valeur des trois co-produits

- Quels sont les avantages de l'utilisation d'un réacteur à lit fluidisé tubulaire chauffé extérieurement ? Obtenir un dépôt chimique en phase vapeur de nickel de haute pureté

- Pourquoi un système de refroidissement de la platine du substrat est-il essentiel dans le CVD plasma à haute densité de puissance ? Maîtriser la gestion thermique extrême

- Qu'est-ce que le dépôt chimique en bain (CBD) ? Un guide simple du revêtement de couches minces en phase liquide

- Comment fonctionne le procédé de dépôt chimique en phase vapeur (CVD) ? Maîtriser les principes du revêtement par couches minces

- Quelle est la méthode de dépôt physique en phase vapeur pour la synthèse de nanoparticules ? Obtenez des nanoparticules de haute pureté avec le PVD

- Comment un système de chauffage multi-zones contribue-t-il au LP-CVD ? Maîtriser l'uniformité de la température pour la qualité du film