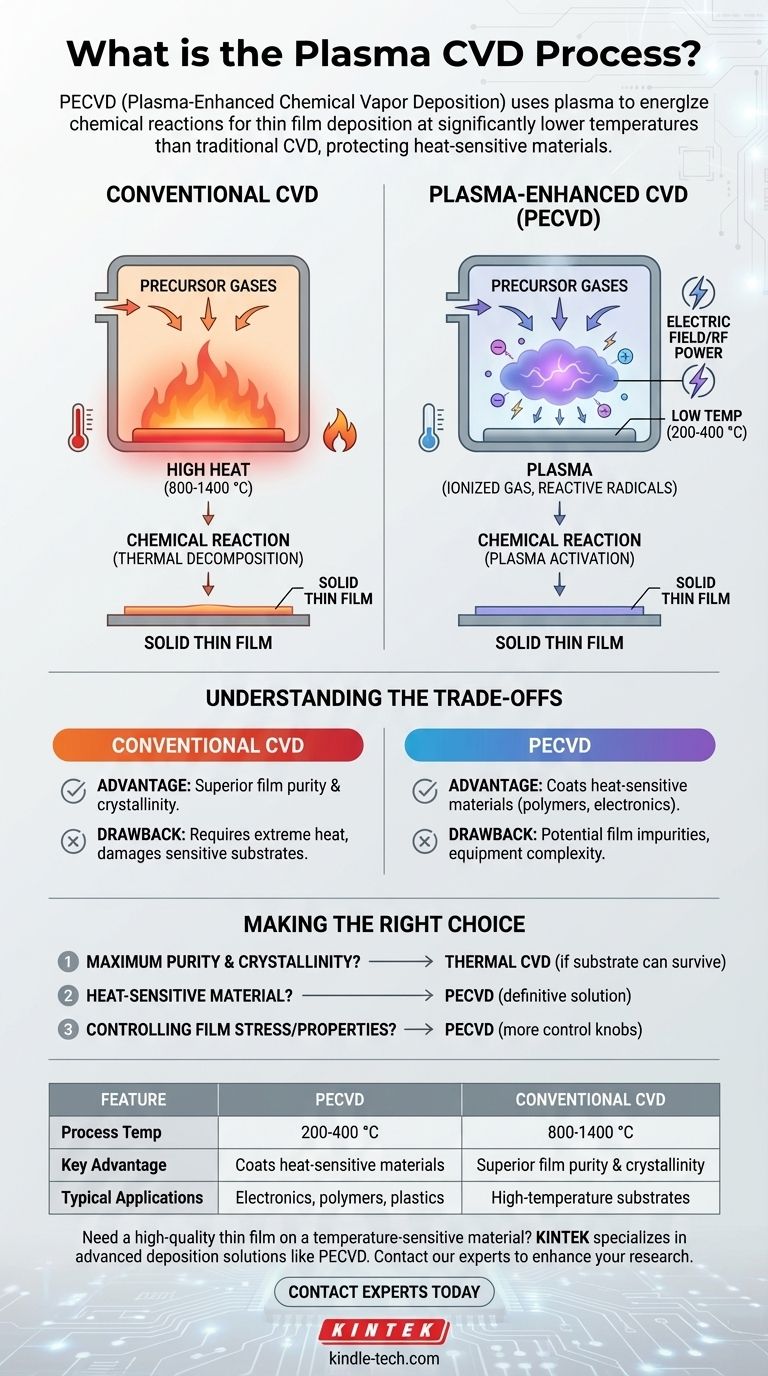

En bref, le procédé de dépôt chimique en phase vapeur assisté par plasma (PECVD) est une méthode de dépôt de couches minces sur une surface utilisant un plasma pour activer la réaction chimique. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur des températures très élevées pour décomposer les gaz, le PECVD utilise un gaz ionisé (un plasma) pour créer des molécules hautement réactives. Cela permet au dépôt de film de se produire à des températures significativement plus basses.

L'avantage principal de l'utilisation du plasma est qu'il remplace le besoin de chaleur extrême. Cette différence fondamentale permet au PECVD de revêtir des matériaux, tels que les plastiques ou les composants électroniques complexes, qui seraient endommagés ou détruits par les températures élevées du CVD conventionnel.

Les Fondamentaux : Comprendre le CVD Conventionnel

Pour comprendre ce qui rend la variante plasma unique, nous devons d'abord comprendre les principes fondamentaux du dépôt chimique en phase vapeur (CVD).

Les Ingrédients de Base

Le processus CVD commence par quelques composants clés. Vous avez besoin d'un substrat, qui est le matériau que vous souhaitez revêtir, et d'un ou plusieurs gaz précurseurs, qui contiennent les atomes qui formeront le film final.

L'Environnement de Dépôt

Ces matériaux sont placés à l'intérieur d'une chambre de réaction scellée. L'environnement de la chambre, y compris la pression et la température, est précisément contrôlé. Pour le CVD thermique conventionnel, le substrat est chauffé à des températures très élevées, souvent entre 800 °C et 1400 °C.

La Réaction Chimique

Lorsque les gaz précurseurs sont introduits dans la chambre chaude, l'énergie thermique les fait réagir ou se décomposer à la surface du substrat. Cette réaction chimique entraîne la formation d'un film mince solide sur le substrat, tandis que les gaz résiduaires sont évacués de la chambre.

Comment le Plasma Modifie le Processus

Le CVD assisté par plasma suit le même principe général mais introduit un nouvel outil puissant pour piloter la réaction : le plasma.

Qu'est-ce qu'un Plasma ?

Un plasma est souvent appelé le quatrième état de la matière. C'est un gaz qui a été énergisé, généralement par un champ électrique ou électromagnétique fort (comme les micro-ondes), provoquant la dissociation de ses atomes en un mélange d'ions chargés et de radicaux libres hautement réactifs.

Le Rôle du Plasma dans le Dépôt

En PECVD, ce plasma est utilisé pour décomposer les gaz précurseurs. Les radicaux et ions énergétiques créés dans le plasma sont extrêmement réactifs, bien plus que les molécules de gaz stables à température ambiante.

Parce que ces radicaux générés par plasma sont déjà si réactifs, ils n'ont pas besoin de chaleur extrême pour former un film sur le substrat. Ils réagissent et se lient facilement à la surface même à des températures beaucoup plus basses, typiquement 200-400 °C.

Comprendre les Compromis

Le choix entre le CVD thermique conventionnel et le PECVD implique un compromis critique entre la température du processus et la qualité finale du film.

Avantage : Traitement à Basse Température

L'avantage le plus significatif du PECVD est sa basse température de fonctionnement. Cela ouvre la porte au dépôt de films de haute qualité sur des substrats sensibles à la température comme les polymères, les plastiques et les dispositifs semi-conducteurs complexes avec des couches métalliques existantes qui fondraient aux températures du CVD thermique.

Inconvénient : Impuretés Potentielles du Film

La température plus basse et l'utilisation de précurseurs contenant de l'hydrogène (comme le silane, SiH₄) signifient que les films PECVD peuvent parfois contenir une concentration plus élevée d'impuretés, en particulier d'hydrogène. Cela peut affecter la densité, la contrainte et les propriétés électriques du film par rapport à un film cultivé à haute température.

Inconvénient : Complexité de l'Équipement

La génération et le maintien d'un plasma stable nécessitent des équipements supplémentaires, tels que des alimentations RF et des réseaux d'adaptation. Cela rend les systèmes PECVD plus complexes et potentiellement plus coûteux que certaines configurations CVD thermiques plus simples.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser le PECVD ou une autre méthode dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est une pureté et une cristallinité maximales du film : Le CVD thermique est souvent le meilleur choix, à condition que votre substrat puisse supporter la chaleur extrême.

- Si votre objectif principal est de déposer un film sur un matériau sensible à la chaleur : Le PECVD est la solution définitive et nécessaire, car il évite les dommages thermiques.

- Si votre objectif principal est de contrôler la contrainte du film ou les propriétés mécaniques : Le PECVD offre plus de leviers de contrôle (comme la puissance et la fréquence du plasma) pour ajuster les caractéristiques finales du film.

En fin de compte, comprendre le rôle du plasma est essentiel pour sélectionner l'outil de fabrication approprié pour la tâche spécifique à accomplir.

Tableau Récapitulatif :

| Caractéristique | CVD assisté par plasma (PECVD) | CVD thermique conventionnel |

|---|---|---|

| Température du processus | 200-400 °C | 800-1400 °C |

| Avantage clé | Revêt les matériaux sensibles à la chaleur | Pureté et cristallinité supérieures du film |

| Applications typiques | Électronique, polymères, plastiques | Substrats à haute température |

Besoin de déposer un film mince de haute qualité sur un matériau sensible à la température ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions pour les processus de dépôt avancés comme le PECVD. Notre expertise peut vous aider à sélectionner le bon système pour améliorer votre recherche et développement, garantissant des propriétés de film précises et protégeant les substrats délicats.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont le PECVD peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat