En substance, le dépôt de couche de plasma est un processus de revêtement haute performance qui utilise un gaz énergisé et ionisé — connu sous le nom de plasma — pour créer des films exceptionnellement minces et durables sur la surface d'un matériau. Ce processus se déroule dans une chambre à vide, où les matériaux précurseurs sont décomposés en leurs composants fondamentaux et réassemblés sur un substrat, atome par atome, pour améliorer des propriétés telles que la dureté, la résistance à la corrosion ou la conductivité électrique.

Le principe fondamental n'est pas simplement d'appliquer une couche de matériau, mais de modifier fondamentalement une surface en construisant un nouveau film hautement élaboré à partir de blocs de construction atomiques ou moléculaires générés dans un environnement de plasma à haute énergie.

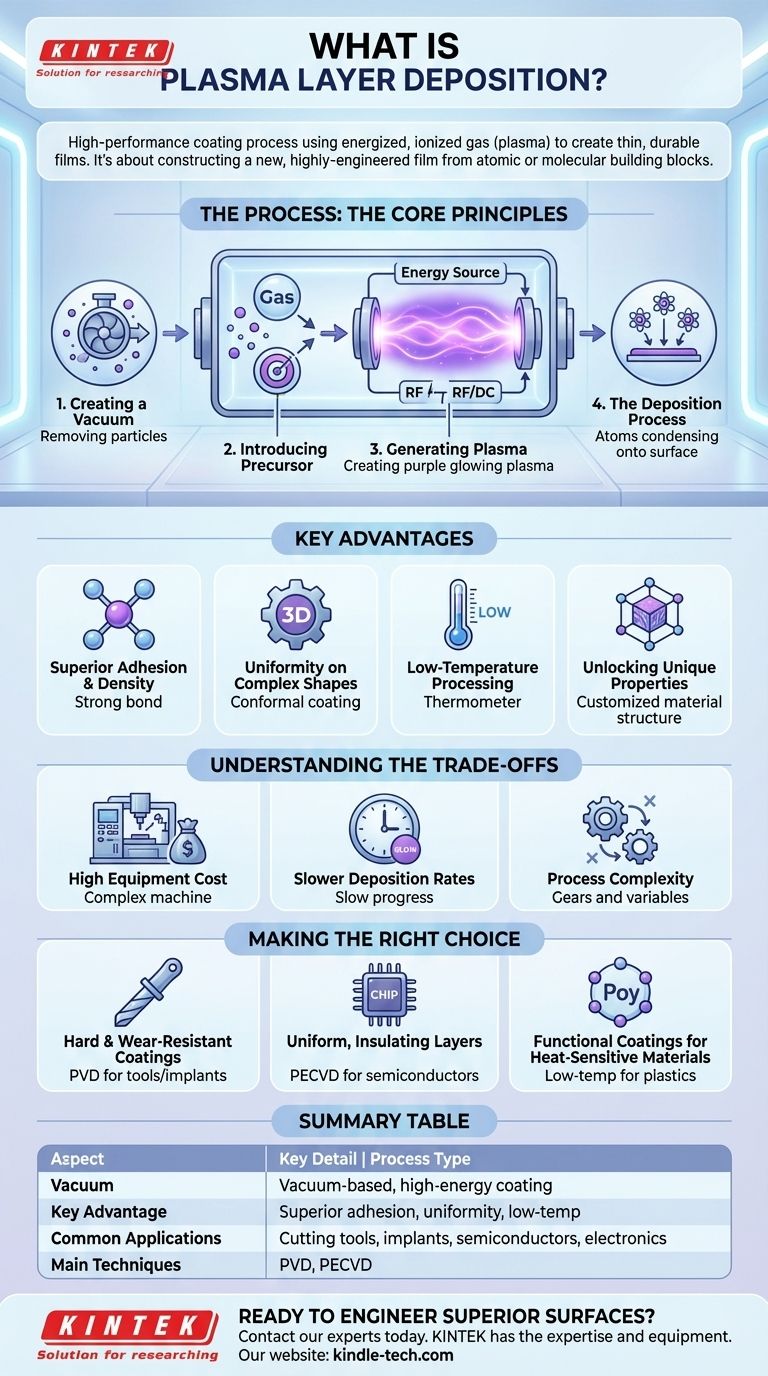

Comment fonctionne le dépôt de plasma : Les principes fondamentaux

Pour comprendre le dépôt de plasma, il est préférable de le décomposer en étapes distinctes qui se produisent à l'intérieur d'une chambre à vide spécialisée.

Étape 1 : Création d'un vide

Avant que tout revêtement ne puisse commencer, la chambre est évacuée à une pression extrêmement basse. Ceci est essentiel pour éliminer l'air, la vapeur d'eau et d'autres contaminants qui interféreraient autrement avec le processus et compromettraient la qualité de la couche finale.

Étape 2 : Introduction du matériau précurseur

Le matériau destiné au revêtement est introduit dans la chambre. Selon la technique spécifique, il peut s'agir d'un gaz (pour le dépôt chimique en phase vapeur) ou d d'une « cible » solide qui sera physiquement bombardée (pour le dépôt physique en phase vapeur).

Étape 3 : Génération du plasma

Une source d'énergie puissante, telle qu'un champ électrique à radiofréquence (RF) ou à courant continu (DC), est appliquée à la chambre. Cette énergie arrache les électrons des atomes du gaz précurseur, créant un mélange lumineux et hautement réactif d'ions, d'électrons et de particules neutres connu sous le nom de plasma, souvent appelé le quatrième état de la matière.

Étape 4 : Le processus de dépôt

Les espèces hautement énergétiques au sein du plasma sont ensuite dirigées vers l'objet à revêtir (le substrat). Elles se condensent sur sa surface, formant un film mince, dense et très uniforme. Parce que les particules ont une énergie si élevée, elles créent une couche avec une adhérence et une intégrité structurelle supérieures à celles des méthodes de revêtement conventionnelles.

Principaux avantages de l'utilisation du plasma

Le dépôt de plasma n'est pas choisi pour sa simplicité, mais pour les résultats inégalés qu'il offre dans les applications exigeantes.

Adhérence et densité supérieures

L'énergie cinétique élevée des particules de plasma les incorpore légèrement dans la surface du substrat, créant une liaison exceptionnellement forte. Cette énergie garantit également que les atomes déposés sont étroitement emballés, ce qui donne un revêtement dense et non poreux.

Uniformité sur des formes complexes

Contrairement aux méthodes en ligne de mire comme la pulvérisation de peinture, le plasma remplit toute la chambre. Cela lui permet de déposer un revêtement parfaitement uniforme, ou conforme, sur des formes complexes et tridimensionnelles sans points minces ni lacunes.

Traitement à basse température

De nombreuses techniques de dépôt de plasma peuvent être réalisées à des températures relativement basses. C'est un avantage crucial lors du revêtement de matériaux sensibles à la chaleur comme les polymères ou certains composants électroniques qui seraient endommagés ou détruits par des processus thermiques à haute température.

Déverrouillage de propriétés matérielles uniques

L'environnement plasma peut créer des revêtements avec des structures chimiques et des propriétés uniques qu'il est impossible d'obtenir par d'autres moyens. Cela permet d'ingénierie des matériaux avec des caractéristiques optiques, électriques ou mécaniques sur mesure.

Comprendre les compromis

Bien que puissant, le dépôt de plasma est un processus spécialisé avec des limitations spécifiques qui le rendent inadapté à certaines applications.

Coût élevé de l'équipement

Les systèmes de dépôt de plasma nécessitent des équipements sophistiqués et coûteux, y compris des chambres à vide, des sources d'énergie haute puissance et des contrôleurs de débit de gaz précis. Cela représente un investissement en capital important.

Vitesses de dépôt plus lentes

La construction d'une couche de revêtement, couche par couche au niveau atomique, est un processus intrinsèquement lent. Pour les applications nécessitant des revêtements très épais, le temps requis peut être prohibitif par rapport à des méthodes comme la projection thermique ou la galvanoplastie.

Complexité du processus

La qualité du revêtement final est extrêmement sensible aux variables du processus comme la pression, la composition du gaz, la température et les niveaux de puissance. Il faut une expertise significative pour développer et maintenir un processus stable et reproductible.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement dépend entièrement de l'application prévue et des exigences de performance.

- Si votre objectif principal est de créer des revêtements extrêmement durs et résistants à l'usure pour les outils de coupe ou les implants médicaux : Le dépôt physique en phase vapeur (PVD), un type de dépôt de plasma, est la norme industrielle pour des matériaux comme le nitrure de titane (TiN).

- Si votre objectif principal est de déposer des couches uniformes et électriquement isolantes dans la fabrication de semi-conducteurs : Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est essentiel pour créer les films de dioxyde de silicium et de nitrure de silicium de haute pureté qui constituent l'épine dorsale de l'électronique moderne.

- Si votre objectif principal est d'ajouter un revêtement fonctionnel aux plastiques ou polymères sensibles à la chaleur : Les capacités à basse température du dépôt de plasma en font l'une des rares options viables pour améliorer la surface de ces matériaux sans causer de dommages thermiques.

En fin de compte, le dépôt de plasma est un outil puissant de la science des matériaux, permettant la création de surfaces avec des propriétés bien au-delà de ce que le matériau en vrac seul peut offrir.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Type de processus | Revêtement sous vide, haute énergie |

| Avantage clé | Adhérence supérieure, uniformité et traitement à basse température |

| Applications courantes | Outils de coupe, implants médicaux, semi-conducteurs, électronique |

| Techniques principales | PVD (Dépôt physique en phase vapeur), PECVD (Dépôt chimique en phase vapeur assisté par plasma) |

Prêt à concevoir des surfaces supérieures ?

La technologie de dépôt de plasma peut débloquer de nouveaux niveaux de performance pour vos produits. Que vous ayez besoin de revêtements résistants à l'usure pour les outils, de couches fonctionnelles pour l'électronique ou de films protecteurs pour les matériaux sensibles, KINTEK possède l'expertise et l'équipement pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions de dépôt de plasma peuvent améliorer vos matériaux et vous donner un avantage concurrentiel.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme