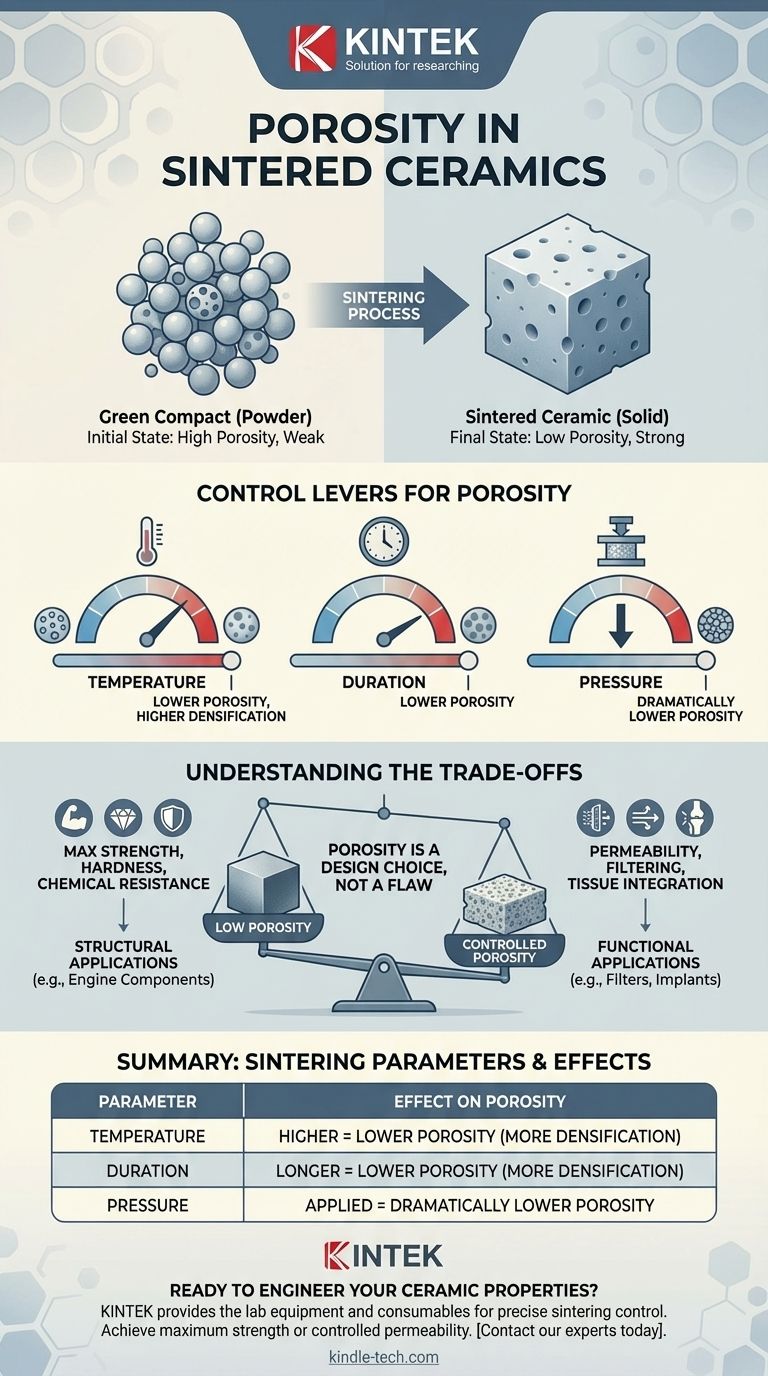

En bref, la porosité d'une céramique frittée n'est pas un chiffre fixe. C'est une propriété hautement variable et conçue qui est intentionnellement contrôlée pendant le processus de fabrication. La porosité finale est déterminée par l'état initial de la poudre céramique et la température, la durée et la pression spécifiques utilisées pendant le frittage.

L'idée centrale est que la porosité des céramiques est un choix de conception, et non un défaut inhérent. En contrôlant soigneusement le processus de frittage, les fabricants peuvent ajuster le niveau de porosité pour obtenir des caractéristiques de performance spécifiques, de la résistance maximale à la perméabilité contrôlée.

Le processus de frittage : de la poudre au solide

Le frittage est la pierre angulaire de la fabrication moderne de céramiques. C'est le processus qui transforme une poudre compactée, connue sous le nom de "compact vert", en un objet dense et solide doté de propriétés mécaniques utiles.

Le "compact vert" : votre point de départ

La production de céramique commence par une poudre fine qui est pressée ou formée selon la forme désirée. Cet objet initial, le compact vert, est faible et contient une quantité significative d'espace vide, ou de pores, entre ses particules.

Cette porosité initiale est la base que le processus de frittage vise à réduire.

Comment le frittage réduit la porosité

Le frittage implique de chauffer le compact vert à une température élevée, mais toujours inférieure au point de fusion du matériau. À cette température, les atomes commencent à diffuser à travers les limites des particules.

Cette diffusion à l'état solide provoque la fusion des particules individuelles, éliminant les vides entre elles et entraînant un rétrécissement et une densification de l'ensemble de la pièce.

L'objectif principal : la densification

Pour la plupart des applications haute performance comme les outils de coupe ou les isolants électriques, l'objectif principal du frittage est d'atteindre la densité la plus élevée possible.

La réduction de la porosité augmente la résistance mécanique, la dureté et la stabilité thermique du matériau, rendant le produit final robuste et fiable.

Les leviers pour contrôler la porosité des céramiques

Les ingénieurs disposent de plusieurs variables clés qu'ils peuvent manipuler pendant le processus de frittage pour atteindre la porosité finale souhaitée.

Température de frittage

Des températures plus élevées accélèrent le taux de diffusion atomique. Cela permet aux particules de se lier plus rapidement et plus efficacement, conduisant à une plus grande densification et à une porosité finale plus faible en un temps plus court.

Durée du frittage

Prolonger le temps pendant lequel la céramique est maintenue à la température de frittage permet au processus de diffusion de se poursuivre plus longtemps. Cela donne au matériau plus de temps pour éliminer les pores résiduels, augmentant ainsi davantage sa densité.

Pression appliquée

Dans certains processus avancés, une pression externe est appliquée pendant le chauffage. Cela force physiquement les particules à se rapprocher, accélérant considérablement la densification et permettant d'atteindre des niveaux de porosité exceptionnellement bas.

Comprendre les compromis

Atteindre un niveau de porosité spécifique est toujours un équilibre entre la performance souhaitée et les contraintes pratiques. Il n'y a pas de "meilleur" niveau de porosité unique ; cela dépend entièrement de l'application.

Faible porosité : la voie de la résistance

Pour les applications structurelles, une porosité plus faible est presque toujours préférable. Une céramique dense et non poreuse possède une résistance mécanique, une dureté et une résistance aux attaques chimiques supérieures. C'est essentiel pour des pièces comme les composants de moteur, les outils de coupe et les matériaux réfractaires.

Quand la porosité est une caractéristique, pas un défaut

Cependant, certaines applications avancées nécessitent un niveau de porosité spécifique et contrôlé. Les matériaux utilisés pour les filtres, les supports de catalyseur ou les implants biomédicaux sont conçus avec un réseau de pores interconnectés pour permettre le passage des fluides ou pour favoriser l'intégration tissulaire.

Le coût de la perfection

Atteindre une porosité proche de zéro nécessite des conditions de frittage agressives — des températures très élevées, de longues durées ou des équipements coûteux assistés par pression. Cela augmente la consommation d'énergie et les coûts de fabrication, ce qui peut ne pas être justifiable pour des produits comme les carreaux de céramique courants ou les appareils sanitaires.

Ingénierie de la porosité pour votre application

Le bon niveau de porosité est déterminé par l'utilisation finale du composant céramique. Le processus de fabrication doit être adapté pour atteindre cet objectif spécifique.

- Si votre objectif principal est une résistance mécanique et une durabilité maximales : Vous devez minimiser la porosité en utilisant des températures élevées, une durée suffisante et potentiellement un frittage assisté par pression.

- Si votre objectif principal est de créer un matériau poreux fonctionnel : Vous devez utiliser des températures soigneusement contrôlées, souvent plus basses, et des matériaux de départ spécialisés pour créer et préserver une structure de pores souhaitée.

- Si votre objectif principal est d'équilibrer le coût et la performance générale : Vous devez optimiser les paramètres de frittage pour atteindre une densité et une résistance acceptables sans encourir les coûts élevés d'énergie et de temps d'une densification complète.

En fin de compte, considérer la porosité comme un paramètre de conception contrôlable est la clé pour libérer le vaste potentiel des matériaux céramiques.

Tableau récapitulatif :

| Paramètre de frittage | Effet sur la porosité |

|---|---|

| Température | Température plus élevée = Porosité plus faible (plus de densification) |

| Durée | Durée plus longue = Porosité plus faible (plus de densification) |

| Pression | Pression appliquée = Porosité considérablement plus faible |

Prêt à concevoir les propriétés céramiques parfaites pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables nécessaires pour contrôler précisément le processus de frittage. Que votre objectif soit une résistance maximale ou une perméabilité contrôlée, nos solutions vous aident à atteindre la porosité exacte que votre projet exige.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir les besoins de votre laboratoire en matière de fabrication et de recherche céramique.

Guide Visuel

Produits associés

- Tube en céramique de nitrure de bore (BN)

- Pièces en céramique avancée en nitrure de bore (BN) pour l'ingénierie de précision

- Dissipateur thermique en alumine Al2O3 céramique avancée pour isolation

- Four de frittage par plasma à étincelles Four SPS

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les forces du brasage ? Obtenir un assemblage métallique solide, propre et précis

- Pourquoi le nitrure de bore est-il utilisé dans les RRDE ? Améliorez la précision grâce à un matériau isolant et protecteur supérieur

- À quoi servent les tubes en céramique ? Essentiels pour la chaleur extrême, l'isolation et la pureté

- Quels sont les 4 inconvénients du brasage ? Comprendre les limites critiques de cette méthode d'assemblage

- Qu'est-ce qu'un tube céramique ? Un guide sur les performances en environnement extrême