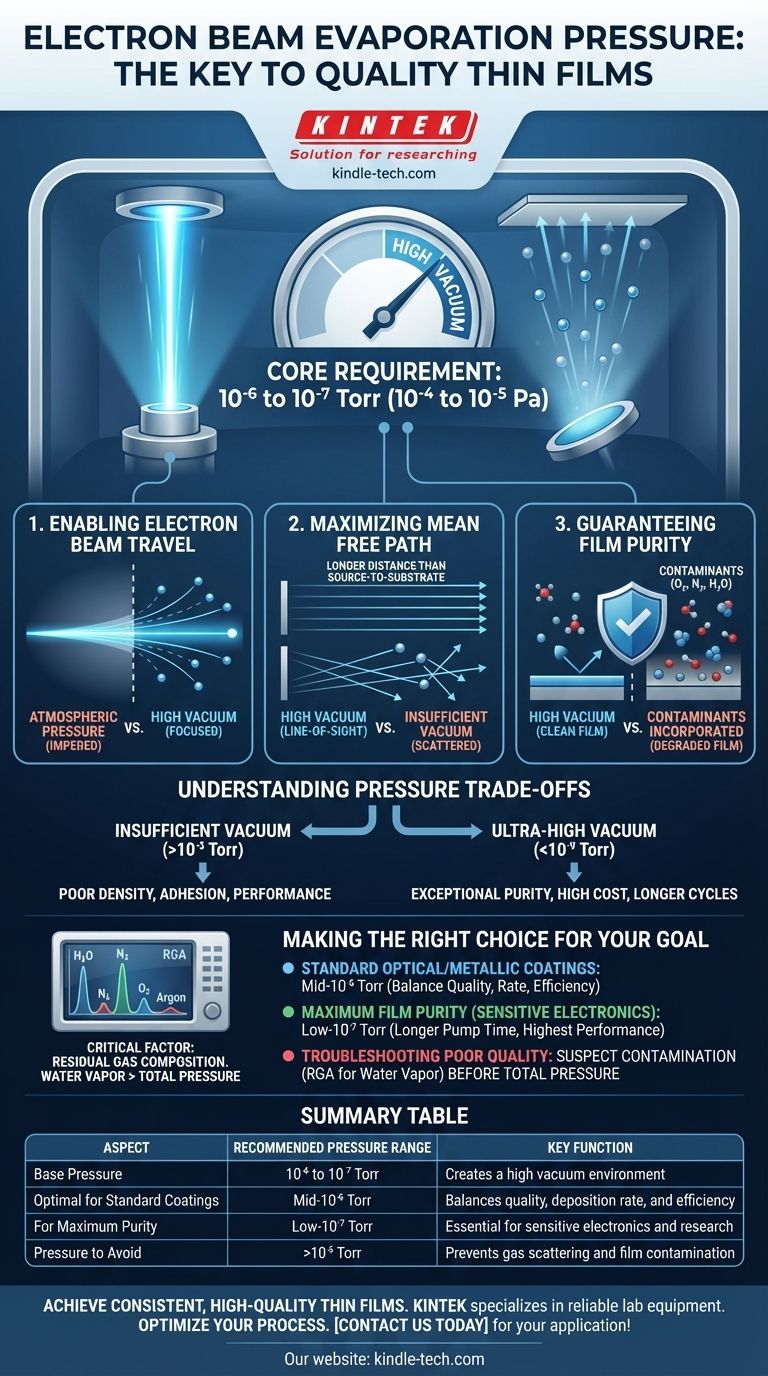

Pour être efficace, l'évaporation par faisceau d'électrons doit être réalisée sous conditions de vide poussé. La chambre de procédé est généralement mise sous vide jusqu'à une pression de base comprise entre 10⁻⁶ et 10⁻⁷ Torr (soit environ 10⁻⁴ à 10⁻⁵ Pascals) avant le début du processus de dépôt. Cet environnement de basse pression est fondamental pour le succès de la technique.

La nécessité d'un vide poussé n'est pas arbitraire ; c'est une condition préalable à la fois pour générer le faisceau d'électrons et pour garantir que le matériau évaporé puisse atteindre le substrat pour former un film mince pur et dense.

Pourquoi le vide poussé est non négociable

Fonctionner à pression atmosphérique ou même à basse pression de vide rendrait l'évaporation par faisceau d'électrons impossible. L'environnement de vide poussé remplit trois fonctions critiques qui ont un impact direct sur la qualité du revêtement final.

Permettre le trajet du faisceau d'électrons

Le processus utilise un faisceau d'électrons à haute énergie, accéléré par des tensions allant jusqu'à 10 kV, pour chauffer le matériau source.

Si la chambre contenait un nombre important de molécules de gaz, ces électrons entreraient en collision avec elles et seraient diffusés. Cela empêcherait le faisceau de rester focalisé et de délivrer son énergie efficacement au matériau cible.

Maximiser le libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule, dans ce cas, un atome évaporé, peut parcourir avant d'entrer en collision avec une autre particule.

Dans un vide poussé, le libre parcours moyen est très long—souvent bien plus long que la distance entre le matériau source et le substrat. Cela garantit que les atomes vaporisés voyagent en ligne droite, selon un chemin de « ligne de visée », et se déposent directement sur le substrat.

Garantir la pureté du film

L'objectif principal de l'évaporation par faisceau d'électrons est de créer un film dense de haute pureté. Les molécules de gaz résiduelles dans la chambre—comme l'oxygène, l'azote et surtout la vapeur d'eau—sont des contaminants.

Si ces molécules sont présentes pendant le dépôt, elles seront inévitablement incorporées dans le film en croissance. Cette contamination peut dégrader gravement les propriétés optiques, électriques et mécaniques du film. Un vide poussé élimine physiquement ces contaminants potentiels.

Comprendre les compromis de pression

Bien que le « vide poussé » soit la règle, le niveau de pression spécifique implique un équilibre entre la qualité et les limites pratiques. Atteindre simplement la pression la plus basse possible n'est pas toujours l'approche la plus efficace ou la plus nécessaire.

Le problème d'un vide insuffisant

Fonctionner à une pression supérieure à la plage optimale (par exemple, dans la plage de 10⁻⁵ Torr) entraîne plusieurs problèmes. Le libre parcours moyen plus court provoque une diffusion des gaz, ce qui donne des films moins denses et plus poreux.

De plus, la concentration plus élevée de gaz résiduels conduit directement à un film contaminé et de moindre qualité avec de mauvaises performances et une mauvaise adhérence.

Le défi du vide ultra-poussé (UHV)

Pousser dans la plage du vide ultra-poussé (UHV) (10⁻⁹ Torr et moins) peut produire des films d'une pureté exceptionnelle. Ceci est essentiel pour les applications de recherche très sensibles et certains dispositifs semi-conducteurs.

Cependant, atteindre l'UHV nécessite des systèmes de pompage plus complexes et coûteux, des matériaux de chambre spécialisés et des temps de pompage considérablement plus longs. Pour la plupart des revêtements industriels et optiques, le bénéfice marginal en pureté ne justifie pas l'augmentation immense des coûts et du temps de cycle.

Il ne s'agit pas seulement de la pression totale

Les praticiens experts savent que la composition du gaz résiduel est souvent plus importante que la lecture de pression totale. Une chambre à 5x10⁻⁶ Torr avec principalement de l'argon inerte est bien meilleure qu'une chambre à 2x10⁻⁶ Torr dominée par la vapeur d'eau.

L'utilisation d'un analyseur de gaz résiduel (RGA) pour surveiller les pressions partielles de contaminants spécifiques fournit une image beaucoup plus claire de l'environnement de dépôt qu'un simple manomètre.

Faire le bon choix pour votre objectif

La pression de base idéale est déterminée par les exigences de votre film final. Utilisez ces directives pour fixer votre objectif.

- Si votre objectif principal est les revêtements optiques ou métalliques standard : Une pression de base dans la plage moyenne de 10⁻⁶ Torr offre le meilleur équilibre entre qualité de film élevée, taux de dépôt raisonnables et temps de cycle efficaces.

- Si votre objectif principal est une pureté maximale du film pour l'électronique sensible : Visez la plage basse de 10⁻⁷ Torr et envisagez des temps de pompage plus longs pour réduire la vapeur d'eau. Cela garantit la performance du film la plus élevée possible.

- Si vous dépannagez une mauvaise qualité de film : Soupçonnez la contamination avant d'accuser la pression totale. Une pression partielle élevée de vapeur d'eau est un coupable courant pour des problèmes tels qu'une mauvaise adhérence et des films troubles.

En fin de compte, le contrôle de l'environnement de vide est la clé pour maîtriser la qualité et la répétabilité de vos dépôts de films minces.

Tableau récapitulatif :

| Aspect | Plage de pression recommandée | Fonction clé |

|---|---|---|

| Pression de base | 10⁻⁶ à 10⁻⁷ Torr | Crée un environnement de vide poussé pour le processus |

| Optimal pour les revêtements standard | Milieu de 10⁻⁶ Torr | Équilibre la qualité, le taux de dépôt et l'efficacité |

| Pour une pureté maximale | Bas de 10⁻⁷ Torr | Essentiel pour l'électronique sensible et la recherche |

| Pression à éviter | >10⁻⁵ Torr | Prévient la diffusion des gaz et la contamination du film |

Obtenez des films minces cohérents et de haute qualité avec l'équipement approprié. L'environnement de vide précis est essentiel pour une évaporation par faisceau d'électrons réussie. KINTEK se spécialise dans la fourniture d'équipements de laboratoire fiables et de consommables adaptés aux besoins de dépôt de votre laboratoire. Laissez nos experts vous aider à optimiser votre processus pour des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de votre application et de vos exigences spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le dépôt par pulvérisation cathodique est-il beaucoup plus lent que le dépôt par évaporation ? Le compromis entre vitesse et qualité

- À quelle température le titane se vaporise-t-il ? Découverte de sa résistance extrême à la chaleur pour l'aérospatiale

- Quelle est l'utilité de l'évaporation par faisceau d'électrons ? Obtenez des films minces de haute pureté pour des applications exigeantes

- Qu'est-ce que le processus de dépôt par faisceau ? Obtenez des films minces ultra-purs et de haute précision

- Quels sont les avantages de la technique d'évaporation thermique ? Un guide pour des couches minces rapides et rentables

- Quel est le processus de dépôt de couches minces par évaporation thermique ? Un guide du PVD simple et économique

- Quel est le principe du dépôt par faisceau d'électrons ? Un guide pour les films minces polyvalents et à grande vitesse

- À quoi sert l'évaporation par faisceau d'électrons ? Obtenir des revêtements en couches minces de qualité supérieure