À la base, le dépôt chimique en phase vapeur d'organométalliques (MOCVD) est un processus hautement contrôlé pour la croissance de films minces cristallins de haute pureté sur un substrat. Il implique l'introduction de précurseurs chimiques gazeux spécifiques, connus sous le nom d'organométalliques, dans une chambre de réaction. Ces gaz se décomposent sur un substrat chauffé, déposant un matériau solide couche par couche tandis que les sous-produits volatils sont éliminés.

Le MOCVD ne consiste pas à pulvériser un revêtement ; c'est une méthode de construction à l'échelle atomique. En contrôlant précisément la température, la pression et le débit de gaz, nous orchestrons une réaction chimique sur une surface pour construire des structures cristallines parfaites, formant la base des dispositifs électroniques et optoélectroniques de haute performance.

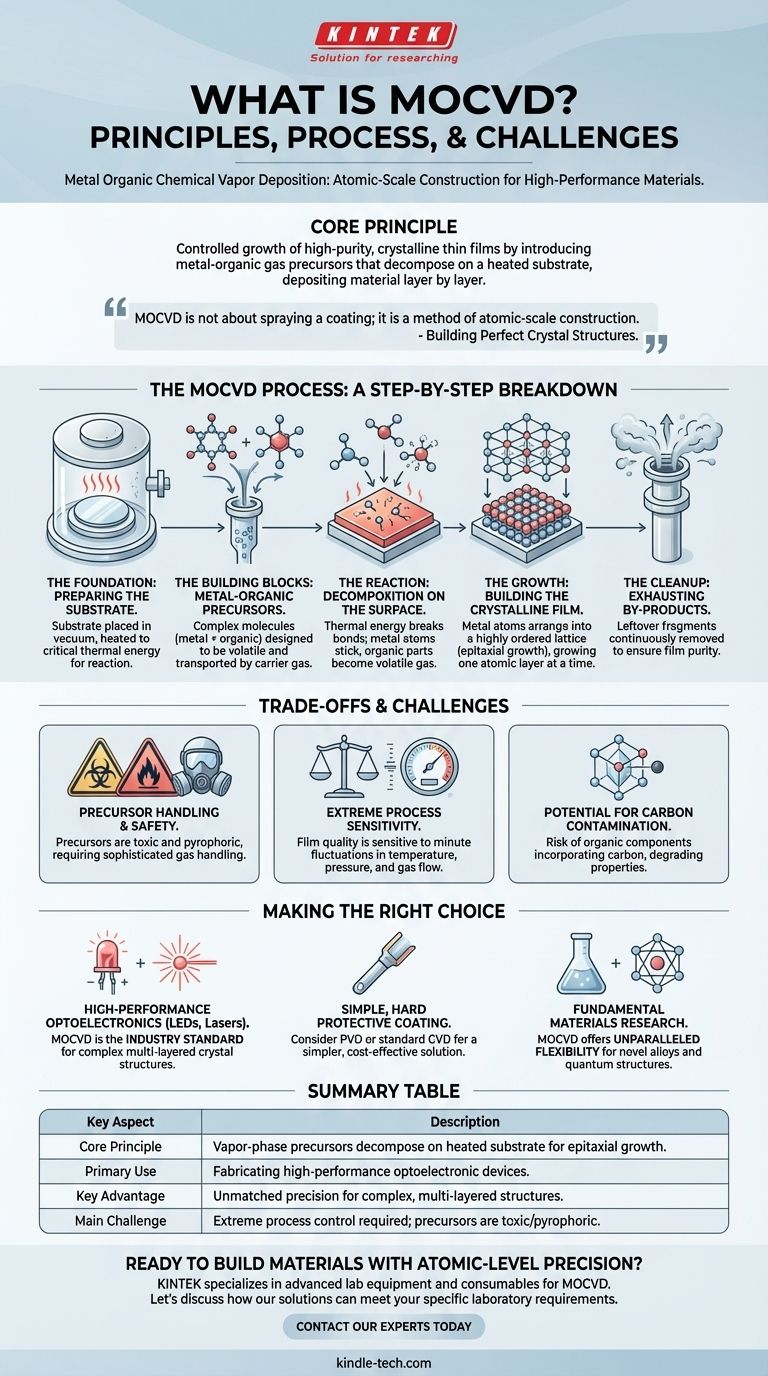

Le processus MOCVD : une explication étape par étape

Pour comprendre le principe du MOCVD, il est préférable de le considérer comme une séquence d'événements soigneusement conçus. Chaque étape est essentielle pour obtenir un film uniforme de haute qualité.

La Fondation : Préparation du Substrat

L'ensemble du processus commence par un substrat, qui est le matériau sur lequel le film sera cultivé. Ce substrat est placé à l'intérieur d'une chambre de réaction, qui est généralement maintenue sous vide.

Le substrat est ensuite chauffé à une température précise. Cette chaleur n'est pas destinée à faire fondre quoi que ce soit ; elle fournit l'énergie thermique critique nécessaire pour entraîner la réaction chimique à la surface.

Les Éléments Constitutifs : Précurseurs Organométalliques

Le terme "Organométallique" dans MOCVD fait référence aux produits chimiques précurseurs utilisés. Ce sont des molécules complexes où un atome métallique central est lié à des molécules organiques.

Ces composés sont spécifiquement conçus pour être volatils, ce qui signifie qu'ils peuvent facilement être transformés en gaz et transportés dans la chambre de réaction avec un gaz porteur comme l'hydrogène ou l'azote.

La Réaction : Décomposition à la Surface

Lorsque les gaz précurseurs s'écoulent sur le substrat chaud, l'énergie thermique rompt les liaisons chimiques au sein des molécules précurseurs.

Les atomes métalliques "adhèrent" à la surface, tandis que les composants organiques maintenant détachés forment de nouvelles molécules gazeuses volatiles. C'est l'événement de dépôt principal.

La Croissance : Construction du Film Cristallin

Les atomes métalliques déposés ne se posent pas au hasard. Ils s'organisent en un réseau cristallin hautement ordonné, prolongeant souvent la structure cristalline du substrat sous-jacent. Ce processus est connu sous le nom de croissance épitaxiale.

En fournissant continuellement les gaz précurseurs, ce film croît une couche atomique à la fois, ce qui donne un matériau exceptionnellement pur et structurellement parfait.

Le Nettoyage : Évacuation des Sous-produits

Les fragments organiques restants et les autres sous-produits de la réaction restent à l'état gazeux. Ces gaz résiduels sont continuellement éliminés de la chambre de réaction par le flux de gaz et le système de vide.

Cette élimination constante est cruciale pour garantir la pureté du film en croissance, en empêchant la contamination par des résidus chimiques indésirables.

Comprendre les Compromis et les Défis

Bien que puissant, le MOCVD est un processus complexe avec des défis spécifiques qui dictent son utilisation. Comprendre ces compromis est essentiel pour apprécier son rôle.

Manipulation et Sécurité des Précurseurs

Les précurseurs organométalliques sont souvent très toxiques et pyrophoriques, ce qui signifie qu'ils peuvent s'enflammer spontanément au contact de l'air. Cela nécessite des systèmes de manipulation et de sécurité des gaz sophistiqués et coûteux.

Sensibilité Extrême du Processus

La qualité du film final est extrêmement sensible aux fluctuations minimes de température, de pression et de débit de gaz. Maintenir une uniformité parfaite sur un grand substrat est un défi d'ingénierie majeur qui nécessite un équipement très avancé.

Potentiel de Contamination par le Carbone

Étant donné que les précurseurs sont "organiques" — contenant des liaisons carbone-hydrogène — il existe un risque inhérent que des atomes de carbone puissent être incorporés involontairement dans le film. Cette contamination peut dégrader les propriétés électroniques ou optiques souhaitées du matériau.

Faire le Bon Choix pour Votre Objectif

Le choix du MOCVD est une décision motivée par le besoin intransigeant de perfection matérielle.

- Si votre objectif principal est l'optoélectronique de haute performance (LED, lasers, cellules solaires) : Le MOCVD est la norme industrielle en raison de sa capacité inégalée à créer des structures cristallines complexes et multicouches avec un contrôle précis de la composition.

- Si votre objectif principal est de produire un revêtement protecteur simple et dur : Un processus moins complexe et plus rentable comme le dépôt physique en phase vapeur (PVD) général ou le CVD standard est probablement plus approprié.

- Si votre objectif principal est la recherche fondamentale sur les matériaux : Le MOCVD offre une flexibilité inégalée pour créer de nouveaux alliages et structures quantiques en ajustant simplement le mélange et le débit de différents gaz précurseurs.

En fin de compte, le MOCVD est le choix définitif lorsque l'objectif est de construire un matériau avec une précision au niveau atomique.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Principe Fondamental | Des précurseurs organométalliques en phase vapeur se décomposent sur un substrat chauffé pour une croissance épitaxiale. |

| Utilisation Principale | Fabrication de dispositifs optoélectroniques de haute performance (LED, lasers, cellules solaires). |

| Avantage Clé | Précision inégalée pour la création de structures cristallines complexes et multicouches. |

| Défi Principal | Nécessite un contrôle extrême de la température, de la pression et du débit de gaz ; les précurseurs sont souvent toxiques/pyrophoriques. |

Prêt à construire des matériaux avec une précision au niveau atomique ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires aux processus sophistiqués comme le dépôt chimique en phase vapeur d'organométalliques (MOCVD). Que vous développiez des LED de nouvelle génération, des diodes laser ou des cellules solaires à haut rendement, notre expertise soutient votre besoin de matériaux de haute pureté et d'un contrôle précis des processus.

Discutons de la manière dont nos solutions peuvent répondre à vos exigences spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour découvrir les outils adaptés à vos travaux révolutionnaires.

Guide Visuel

Produits associés

- Bateau d'évaporation pour matière organique

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

Les gens demandent aussi

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Quel est un inconvénient de l'énergie de la biomasse ? Les coûts environnementaux et économiques cachés

- Comment le temps de déposition est-il calculé ? Maîtriser le chronomètre pour un avantage juridique stratégique

- À quelle température l'évaporation se produit-elle ? Découvrez les secrets pour contrôler le taux d'évaporation

- Les cannabinoïdes s'évaporent-ils ? Comment préserver la puissance et prévenir la dégradation