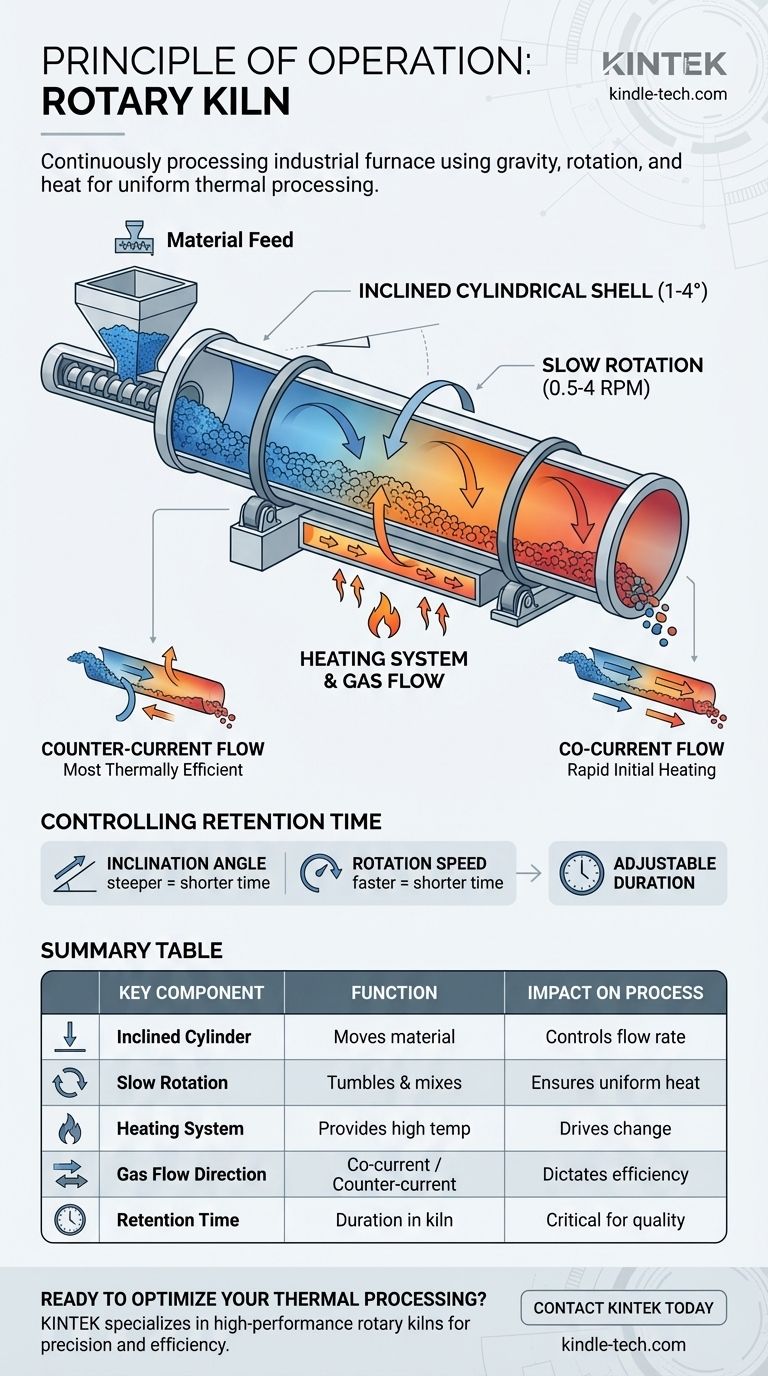

À la base, un four rotatif est un four industriel à traitement continu. Il fonctionne comme un cylindre incliné tournant lentement qui utilise la gravité, le culbutage mécanique et une chaleur élevée pour induire une réaction chimique ou un changement physique spécifique dans les matériaux solides lorsqu'ils passent d'une extrémité à l'autre.

Le principe fondamental est d'obtenir un traitement thermique parfaitement uniforme. En combinant une légère pente descendante avec une rotation lente, le four culbute le matériau, garantissant que chaque particule est uniformément exposée à une température précisément contrôlée pendant une durée spécifique, appelée temps de rétention.

La mécanique de la transformation des matériaux

La conception d'un four rotatif est d'une simplicité trompeuse, mais chaque composant joue un rôle essentiel dans le contrôle du produit final. Comprendre comment ces éléments fonctionnent ensemble est la clé pour saisir son principe de fonctionnement.

L'enveloppe cylindrique inclinée

Le four est un long tambour creux en acier et revêtu de briques réfractaires pour résister aux températures extrêmes. Son corps entier est positionné selon un léger angle par rapport à l'horizontale, généralement entre 1 et 4 degrés.

Cette inclinaison est le principal moteur du flux de matériaux. Elle utilise la gravité pour garantir que la matière première, une fois introduite par l'extrémité supérieure, se déplace régulièrement vers l'orifice de décharge à l'extrémité inférieure.

Le mécanisme de rotation

Le four tourne lentement sur son axe longitudinal, généralement à des vitesses de 0,5 à 4 tours par minute (RPM). C'est l'action mécanique la plus cruciale.

Cette rotation lente soulève le matériau à mi-hauteur du cylindre jusqu'à ce que la gravité le fasse cascader, ou culbuter, vers le bas. Ce brassage et mélange constants sont essentiels pour éviter les points chauds et assurer une exposition uniforme à la chaleur.

L'alimentation et la décharge des matériaux

Le matériau est alimenté en continu par l'extrémité supérieure du four, souvent à l'aide d'un dispositif tel qu'une vis d'alimentation pour assurer un débit constant et quantifiable.

Après avoir parcouru toute la longueur du four et subi sa transformation, le produit fini sort par un orifice de décharge à l'extrémité inférieure.

Le système de chauffage et le flux de gaz

La chaleur est introduite par des gaz chauds qui traversent la longueur du four. Ces gaz peuvent être générés par une grande flamme de brûleur à l'intérieur du four ou par des chauffages externes.

La direction de ce flux de gaz par rapport au flux de matériaux est un choix de conception critique, créant deux modes de fonctionnement principaux.

Comprendre les modes de fonctionnement et les compromis

L'efficacité d'un four rotatif dépend entièrement du contrôle précis de ses variables. Le choix le plus important est la direction du flux de gaz chauds, qui dicte l'efficacité thermique du système et son adéquation à un processus donné.

Flux à contre-courant

Dans un système à contre-courant, les gaz chauds sont introduits à l'extrémité inférieure (de décharge) et s'écoulent vers le haut, à l'opposé de la direction du matériau.

C'est la configuration la plus courante et la plus efficace thermiquement. Les gaz les plus chauds rencontrent le matériau le plus traité, tandis que les gaz plus froids rencontrent la matière première fraîche et humide, la préchauffant efficacement.

Flux à co-courant

Dans un système à co-courant, les gaz chauds entrent par la même extrémité supérieure que la matière première et s'écoulent dans la même direction, vers le bas.

Ce mode expose immédiatement la matière première aux températures les plus élevées. Il est idéal pour les processus comme le séchage, où un chauffage rapide est nécessaire, ou pour les matériaux sensibles à la surchauffe dans leur état final.

Contrôle du temps de rétention

Le temps de rétention — la durée pendant laquelle le matériau reste à l'intérieur du four — est le paramètre de processus le plus critique. Il est précisément contrôlé en ajustant deux variables : l'angle d'inclinaison et la vitesse de rotation. Une pente plus raide ou une rotation plus rapide diminuera le temps de rétention, tandis qu'une pente moins prononcée ou une rotation plus lente l'augmentera.

Faire le bon choix pour votre objectif

La polyvalence d'un four rotatif provient de sa capacité à être finement réglé pour une large gamme de processus thermiques, du simple séchage aux transformations chimiques complexes.

- Si votre objectif principal est la calcination (par exemple, la production de ciment) : Une configuration à contre-courant est idéale pour maximiser l'efficacité thermique et atteindre les profils de haute température précis requis pour la réaction chimique.

- Si votre objectif principal est le séchage ou la désorption thermique : Une configuration à co-courant est souvent préférée pour appliquer une chaleur intense immédiatement à la matière première humide, éliminant rapidement l'humidité ou les composés volatils.

- Si votre objectif principal est le mélange uniforme et le frittage : Vous vous concentrerez sur le contrôle de la vitesse de rotation et des élévateurs internes pour assurer un culbutage complet et un temps de rétention constant pour chaque particule.

En fin de compte, le principe de fonctionnement du four rotatif est une intégration magistrale de la physique simple — gravité, rotation et transfert de chaleur — pour créer un environnement puissant et hautement contrôlable pour la transformation des matériaux.

Tableau récapitulatif :

| Composant clé | Fonction | Impact sur le processus |

|---|---|---|

| Cylindre incliné | Utilise la gravité pour déplacer le matériau | Contrôle le débit de matériau à travers le four |

| Rotation lente | Culbute et mélange le matériau | Assure une exposition uniforme à la chaleur et prévient les points chauds |

| Système de chauffage | Fournit un environnement à haute température | Déclenche le changement chimique ou physique souhaité |

| Direction du flux de gaz | Flux à co-courant ou à contre-courant | Dicte l'efficacité thermique et le profil de chauffage |

| Temps de rétention | Durée pendant laquelle le matériau reste dans le four | Contrôlé par la vitesse de rotation et l'angle ; critique pour la qualité du produit final |

Prêt à optimiser votre traitement thermique ?

Comprendre le principe de fonctionnement est la première étape. La suivante est de sélectionner le bon équipement pour votre matériau spécifique et vos objectifs de processus. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute performance, y compris les fours rotatifs conçus pour la précision, l'efficacité et la durabilité dans votre laboratoire ou votre usine pilote.

Nos experts peuvent vous aider à choisir la configuration idéale — que vous ayez besoin de l'efficacité maximale d'un système à contre-courant pour la calcination ou du chauffage rapide d'un système à co-courant pour le séchage.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre recherche et développement, la qualité de vos produits et l'évolution de vos opérations.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Qu'est-ce que la zone de séchage dans un four rotatif ? Optimisez l'efficacité avec des solutions de séchage modernes

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Comment le mode de fonctionnement du mouvement du lit est-il sélectionné pour un four rotatif ? Optimiser le transfert de chaleur et l'homogénéité des matériaux