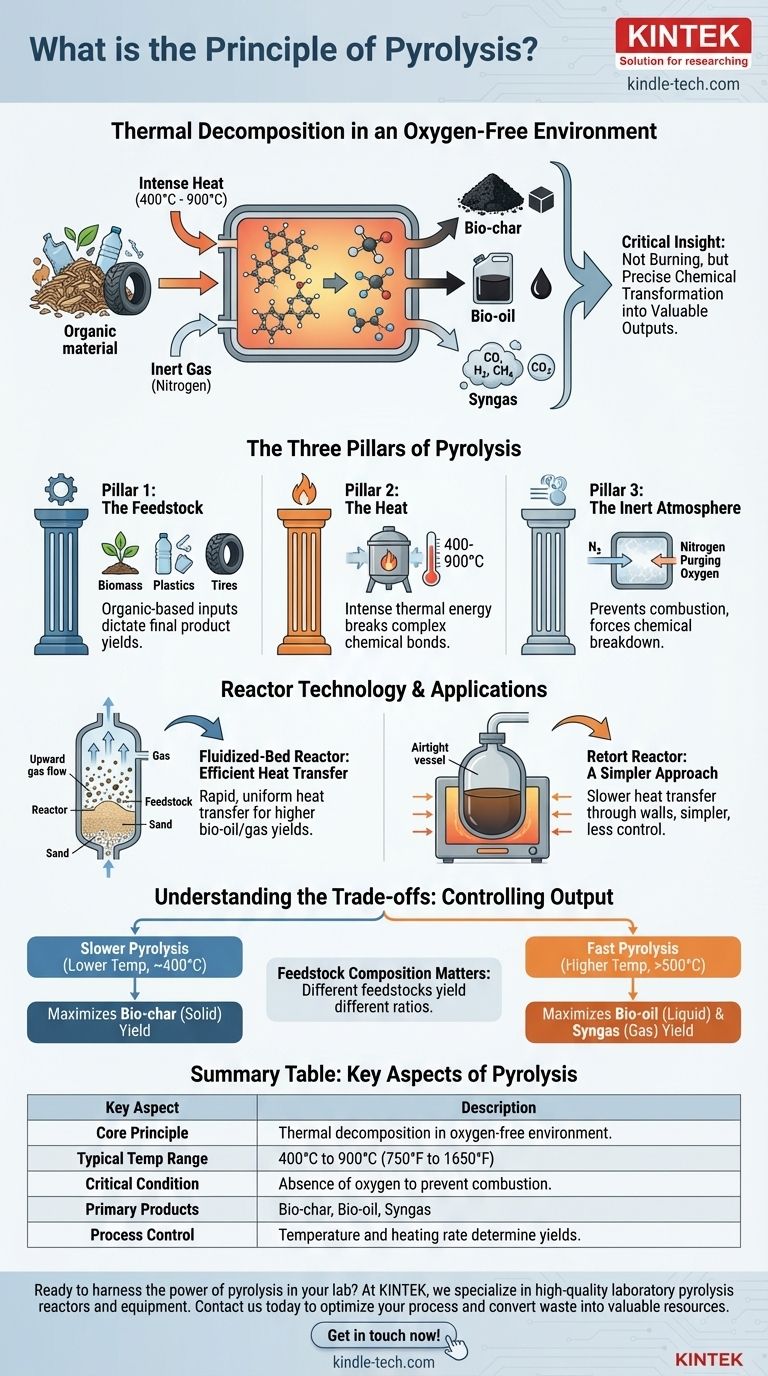

À la base, le principe de la pyrolyse est la décomposition thermique de la matière organique à haute température dans un environnement strictement contrôlé et sans oxygène. Au lieu de se consumer (brûler), la matière est décomposée chimiquement par une chaleur intense en un mélange de produits solides, liquides et gazeux.

L'idée essentielle est que la pyrolyse n'est pas une combustion ; c'est une transformation chimique précise et contrôlée. En éliminant l'oxygène et en appliquant soigneusement la chaleur, elle déconstruit des matériaux complexes comme la biomasse ou le plastique en produits de valeur tels que le biochar, le biofioul et le gaz de synthèse.

Les Trois Piliers de la Pyrolyse

Pour bien saisir le principe, il est utile de considérer la pyrolyse comme un processus reposant sur trois piliers essentiels : la matière première, la chaleur et l'atmosphère contrôlée.

Pilier 1 : La Matière Première (Feedstock)

Le processus commence par un intrant d'origine organique, connu sous le nom de matière première. Les exemples courants incluent la biomasse (comme le bois ou les déchets agricoles), les plastiques et les vieux pneus.

La composition chimique de cette matière première est le principal déterminant des rendements des produits finaux.

Pilier 2 : La Chaleur

La chaleur est le moteur de la pyrolyse. La matière première est chauffée à l'intérieur d'un récipient appelé réacteur à des températures allant généralement de 400°C à 900°C (750°F à 1650°F).

Cette énergie thermique intense brise les liaisons chimiques grandes et complexes au sein du matériau, provoquant sa décomposition en molécules plus petites et plus stables.

Pilier 3 : L'Atmosphère Inerte

C'est l'élément le plus déterminant de la pyrolyse. Le processus doit se dérouler dans un environnement avec peu ou pas d'oxygène.

Ceci est réalisé en scellant le réacteur et souvent en le purgant avec un gaz inerte, tel que l'azote. Empêcher la présence d'oxygène est crucial car cela arrête la combustion, forçant le matériau à se décomposer chimiquement plutôt que de simplement se consumer.

Comment le Principe est Appliqué : Technologie des Réacteurs

La manière dont la chaleur est appliquée et dont l'atmosphère inerte est maintenue dépend de la conception du réacteur. Différents réacteurs appliquent les mêmes principes de base de légèrement différentes manières pour optimiser certains intrants ou produits.

Le Réacteur à Lit Fluidisé : Transfert de Chaleur Efficace

Dans cette conception, le réacteur contient un lit de matériau granulaire, tel que du sable. Le gaz inerte (par exemple, l'azote) est pompé par le bas.

Ce flux de gaz sert deux objectifs : il crée l'atmosphère sans oxygène requise et « fluidifie » le sable et les particules de matière première, leur faisant prendre un comportement similaire à celui d'un liquide. Ce mouvement constant assure un transfert de chaleur extrêmement rapide et uniforme, ce qui augmente souvent le rendement en biofiouls et en gaz.

Le Réacteur à Cornue (Retort) : Une Approche Plus Simple

Un réacteur à cornue, parfois appelé vis sans fin ou four, est essentiellement un récipient hermétique chauffé par une source externe, un peu comme un four.

La chaleur est transférée plus lentement à travers les parois du récipient jusqu'à la matière première à l'intérieur. Cette méthode est mécaniquement plus simple mais offre généralement moins de contrôle sur le taux de transfert de chaleur par rapport à un lit fluidisé.

Comprendre les Compromis

Le résultat final d'un système de pyrolyse n'est pas fixe. En manipulant les variables clés, vous pouvez contrôler si vous produisez plus de charbon solide, d'huile liquide ou de gaz combustible.

Le Rôle de la Température et du Taux de Chauffage

L'équilibre entre les produits est très sensible à la température et à la rapidité avec laquelle la matière première est chauffée.

Une pyrolyse lente à des températures plus basses (environ 400°C) laisse plus de temps à la formation de solides de type charbon de bois (biochar), maximisant son rendement.

Une pyrolyse rapide à des températures plus élevées (au-dessus de 500°C) avec des taux de chauffage rapides décompose le matériau si vite qu'elle favorise la production de liquides (biofioul) et de gaz (gaz de synthèse).

La Composition de la Matière Première Compte

La composition chimique inhérente de la matière première joue un rôle significatif. Une biomasse ligneuse produira naturellement des ratios d'huile, de gaz et de charbon différents de ceux obtenus à partir d'une matière première plastique uniforme.

Comprendre votre matière première est essentiel pour prédire et optimiser le rendement de votre système de pyrolyse.

Adapter la Pyrolyse à Votre Objectif

La bonne approche dépend entièrement de ce que vous souhaitez produire.

- Si votre objectif principal est de produire du biochar : Utilisez des températures de processus plus basses et des taux de chauffage plus lents pour maximiser la formation d'une structure carbonée solide et stable.

- Si votre objectif principal est de produire du biofioul et du gaz de synthèse : Utilisez des températures plus élevées et une méthode de chauffage rapide, telle qu'un réacteur à lit fluidisé, pour favoriser le craquage des molécules en liquides et en gaz.

En maîtrisant ces principes fondamentaux, vous pouvez concevoir un processus de pyrolyse pour convertir un flux de déchets spécifique en une ressource prévisible et précieuse.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Principe Fondamental | Décomposition thermique de la matière organique dans un environnement sans oxygène. |

| Plage de Température Typique | 400°C à 900°C (750°F à 1650°F) |

| Condition Critique | Absence d'oxygène pour prévenir la combustion. |

| Produits Principaux | Biochar (solide), Biofioul (liquide), Gaz de synthèse (gaz) |

| Contrôle du Processus | La température et le taux de chauffage déterminent les rendements des produits. |

Prêt à exploiter la puissance de la pyrolyse dans votre laboratoire ?

Chez KINTEK, nous nous spécialisons dans la fourniture de réacteurs et d'équipements de pyrolyse de laboratoire de haute qualité adaptés à vos objectifs de recherche. Que vous vous concentriez sur la production de biochar, de biofioul ou de gaz de synthèse à partir de biomasse ou de déchets plastiques, notre expertise garantit un contrôle précis de la température et des performances optimales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à optimiser votre processus de pyrolyse et à convertir les déchets en ressources précieuses. Prenez contact maintenant !

Guide Visuel

Produits associés

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Tamis de laboratoire et machines de tamisage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Quel est le rôle du système hydraulique dans le pressage à chaud ? Atteindre une densité et une résistance maximales du matériau

- Comment fonctionne une machine de pulvérisation cathodique ? Atteignez une précision au niveau atomique pour vos revêtements

- Qu'est-ce que le frittage en phase liquide et en quoi diffère-t-il du frittage à l'état solide ? Un guide pour des matériaux plus rapides et plus denses

- Qu'est-ce que le pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces de haute qualité

- Qu'est-ce qu'une machine de pulvérisation cathodique magnétron ? Dépôt de couches minces de précision pour les matériaux avancés