À la base, la procédure de pulvérisation cathodique magnétron est une méthode de dépôt physique en phase vapeur (PVD) qui utilise un plasma confiné magnétiquement pour créer une couche mince. Sous vide, des ions à haute énergie bombardent un matériau source, appelé cible, provoquant l'éjection ou la "pulvérisation" d'atomes. Ces atomes libérés voyagent ensuite et se déposent sur un substrat, construisant la couche de revêtement souhaitée couche par couche.

L'innovation critique de la pulvérisation cathodique magnétron n'est pas seulement la pulvérisation elle-même, mais l'utilisation stratégique de champs magnétiques. Ces champs piègent les électrons près de la cible, augmentant considérablement la densité du plasma, ce qui conduit à un dépôt de film nettement plus rapide et plus efficace à des pressions plus basses.

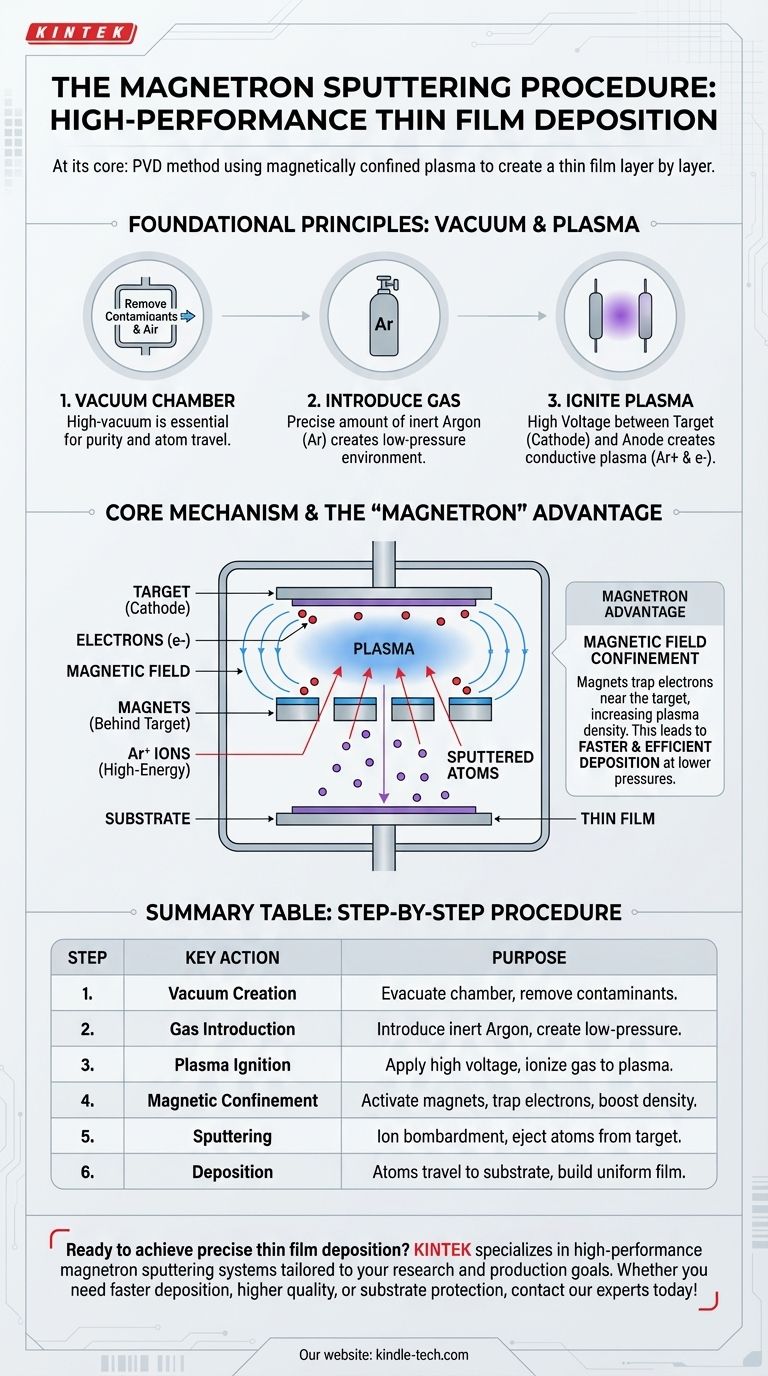

Les principes fondamentaux : du vide au plasma

Pour comprendre la procédure, nous devons d'abord établir l'environnement et l'état initial. L'ensemble du processus repose sur la création d'un plasma soigneusement contrôlé.

Création de l'environnement : la chambre à vide

La pulvérisation cathodique magnétron commence à l'intérieur d'une chambre à vide poussé. Cette étape est non négociable, car l'élimination de l'air et d'autres contaminants est essentielle pour la pureté du film final et permet aux atomes pulvérisés de voyager librement vers le substrat.

Introduction du gaz de pulvérisation

Une fois qu'un vide poussé est atteint, une petite quantité, précisément contrôlée, d'un gaz inerte, le plus souvent de l'argon (Ar), est introduite dans la chambre. Ce gaz crée un environnement à basse pression qui sera finalement transformé en plasma.

Allumage du plasma

Une tension continue ou RF élevée est appliquée entre deux électrodes à l'intérieur de la chambre : la cathode (qui est le matériau cible) et l'anode. Ce puissant champ électrique énergise le gaz argon, arrachant des électrons aux atomes d'argon.

Ce processus d'ionisation crée un plasma – un gaz lumineux, électriquement conducteur, composé d'ions argon chargés positivement (Ar+) et d'électrons libres (e-). Cela est souvent visible sous la forme d'une décharge luminescente colorée caractéristique.

Le mécanisme central : le cycle de pulvérisation et de dépôt

Une fois le plasma établi, le processus physique de création du film commence. Ce cycle implique l'éjection d'atomes de la source et leur dépôt sur la destination.

La cible : la source de votre film

Le matériau que vous souhaitez déposer est fabriqué sous forme de "cible", qui est configurée comme la cathode chargée négativement. Les ions argon positifs du plasma sont naturellement accélérés par le champ électrique directement vers cette cible négative.

Bombardement ionique et éjection d'atomes

Ces ions argon à haute énergie entrent en collision avec la surface de la cible avec une force significative. L'impact est suffisamment énergétique pour déloger physiquement ou pulvériser des atomes du matériau cible, les éjectant dans la chambre à vide.

Dépôt : construction du film

Les atomes pulvérisés, étant neutres, ne sont pas affectés par les champs électriques ou magnétiques. Ils voyagent en ligne droite à travers l'environnement à basse pression jusqu'à ce qu'ils frappent une surface. Lorsqu'ils atterrissent sur le substrat, ils refroidissent, se condensent et se lient, construisant progressivement un film mince et uniforme.

L'avantage "Magnétron" : surcharger le processus

La pulvérisation simple fonctionne, mais elle est lente et inefficace. L'ajout d'un magnétron – un ensemble d'aimants permanents puissants placés derrière la cible – révolutionne le processus.

Le problème avec la pulvérisation simple

Dans un système de pulvérisation simple sans aimants, les électrons libres sont rapidement attirés vers l'anode. Cela limite leur capacité à entrer en collision avec et à ioniser les atomes d'argon neutres, ce qui entraîne un plasma de faible densité et un taux de dépôt très lent.

La solution : le confinement par champ magnétique

Le champ magnétique du magnétron est conçu pour être parallèle à la surface de la cible. Ce champ force les électrons légers et très mobiles à suivre une trajectoire spirale et cycloïdale, les piégeant efficacement dans une zone directement devant la cible.

Comment les aimants augmentent l'efficacité

En piégeant les électrons, leur longueur de trajet avant d'atteindre l'anode augmente de plusieurs ordres de grandeur. Cela augmente considérablement la probabilité qu'un électron entre en collision avec et ionise un atome d'argon neutre.

Cette réaction en chaîne crée un plasma intensément dense concentré précisément là où il est le plus nécessaire : juste devant la cible. Cette densité élevée d'ions argon conduit à un taux de bombardement beaucoup plus élevé, à un rendement de pulvérisation plus élevé et à un taux de dépôt significativement plus rapide.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique magnétron n'est pas une solution universelle. Comprendre ses limites est essentiel pour son application réussie.

Matériau cible et source d'alimentation

Pour la pulvérisation DC, la variante la plus courante, la cible doit être électriquement conductrice. Les matériaux isolants ou céramiques peuvent être pulvérisés, mais cela nécessite une configuration plus complexe et généralement plus lente utilisant une alimentation en radiofréquence (RF).

Dépôt en ligne de mire

La pulvérisation est un processus en ligne de mire. Les atomes pulvérisés voyagent en ligne droite, ce qui signifie qu'ils ne peuvent pas recouvrir les zones qui sont dans une "ombre". Les objets 3D complexes nécessitent souvent une rotation et une manipulation sophistiquées pour obtenir une couverture uniforme.

Contrôle du processus

La qualité du film final est très sensible aux paramètres du processus tels que la pression du gaz, la tension, la puissance et la distance entre la cible et le substrat. L'obtention de résultats reproductibles et de haute qualité exige un contrôle précis de l'ensemble du système.

Faire le bon choix pour votre objectif

Les étapes de la procédure sont un moyen d'atteindre une fin. Votre objectif spécifique détermine les aspects les plus critiques du processus.

- Si votre objectif principal est la vitesse de dépôt : L'efficacité du confinement magnétique est le point clé. Un réseau magnétique plus puissant ou mieux conçu conduit à un plasma plus dense et à une croissance plus rapide du film.

- Si votre objectif principal est la qualité et la densité du film : La faible pression de fonctionnement permise par le magnétron est le facteur critique, car elle réduit l'incorporation de gaz dans le film et conduit à un revêtement plus dense et plus pur.

- Si votre objectif principal est la protection des substrats sensibles : La capacité du processus à fonctionner à des températures plus basses est primordiale. Le champ magnétique confine la chaleur du plasma près de la cible, empêchant la surchauffe et les dommages aux matériaux délicats comme les polymères.

En comprenant l'interaction du vide, du plasma et des champs magnétiques, vous pouvez exploiter efficacement la procédure de pulvérisation cathodique magnétron pour concevoir des films minces haute performance.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Création du vide | Évacuer la chambre | Éliminer les contaminants, permettre le libre déplacement des atomes |

| 2. Introduction du gaz | Introduire un gaz inerte (Argon) | Créer un environnement à basse pression pour le plasma |

| 3. Allumage du plasma | Appliquer une haute tension à la cathode/anode | Ioniser le gaz pour créer un plasma conducteur |

| 4. Confinement magnétique | Activer les aimants derrière la cible | Piéger les électrons, augmenter la densité du plasma |

| 5. Pulvérisation | Bombardement ionique de la cible | Éjecter les atomes du matériau source |

| 6. Dépôt | Les atomes voyagent vers le substrat | Construire un film mince uniforme couche par couche |

Prêt à réaliser un dépôt de couches minces précis dans votre laboratoire ? KINTEK est spécialisé dans les systèmes de pulvérisation cathodique magnétron haute performance et les équipements de laboratoire. Que vous ayez besoin de taux de dépôt plus rapides, d'une qualité de film supérieure ou d'une protection pour les substrats sensibles, nos solutions sont adaptées à vos objectifs spécifiques de recherche et de production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation peut faire avancer votre travail !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

Les gens demandent aussi

- Quels sont les avantages et les inconvénients du CVD ? Trouver l'équilibre entre le revêtement haute performance et les limites de température élevée

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Que signifie la technologie CVD ? Le processus fondamental derrière l'électronique moderne et les revêtements

- Quel rôle joue l'équipement de dépôt chimique en phase vapeur (CVD) dans la préparation des composites C/C ? Analyse d'expert

- Comment réaliser le dépôt physique en phase vapeur ? Un guide des techniques et processus de revêtement PVD

- Quelle est la différence entre le PVD et le CVD ? Choisissez la bonne technique de dépôt de couche mince

- Qu'est-ce qu'un système MOCVD ? La clé de la croissance des matériaux à l'échelle atomique pour les semi-conducteurs haute performance

- Quelles méthodes permettent de séparer le graphène CVD de son substrat ? Optimisez votre processus de transfert avec des techniques avancées