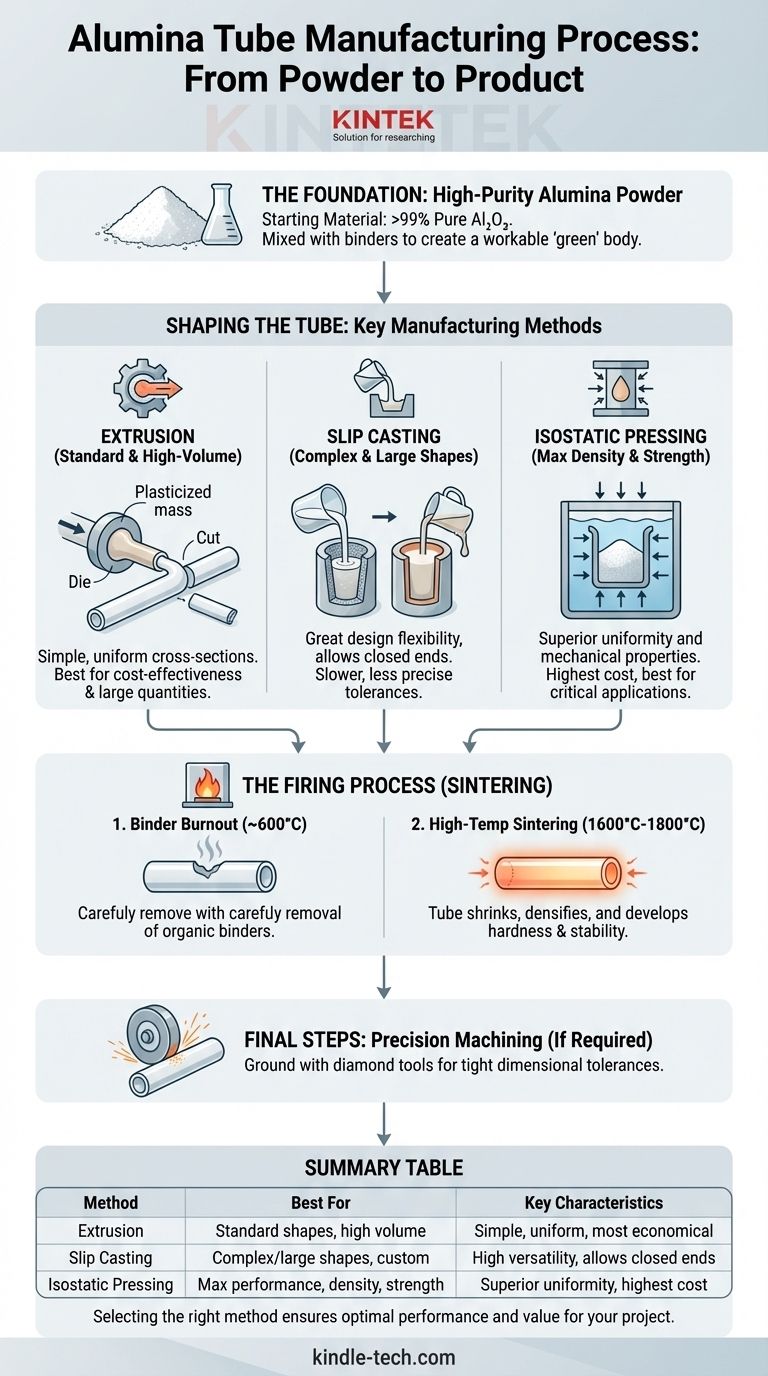

Fondamentalement, la fabrication d'un tube en alumine est un processus de mise en forme céramique qui transforme la poudre d'oxyde d'aluminium (Al₂O₃) de haute pureté en une forme solide, dense et très résistante. Ceci est réalisé en mélangeant d'abord la poudre avec des liants pour créer une masse malléable, en formant ce corps « vert » en tube à l'aide de l'une des plusieurs méthodes, puis en le cuisant à des températures extrêmement élevées dans un processus appelé frittage. La méthode de mise en forme spécifique choisie est une décision critique qui dicte les propriétés finales et le coût du tube.

La méthode de fabrication utilisée pour créer un tube en alumine — principalement l'extrusion, la coulée par barbotine ou le pressage isostatique — n'est pas seulement un détail de production. C'est le facteur le plus important déterminant la densité, la précision dimensionnelle et la résistance mécanique du tube, ce qui a un impact direct sur ses performances dans une application à haute température ou de haute pureté.

La Fondation : Poudre d'Alumine de Haute Pureté

Commencer avec le bon matériau

L'ensemble du processus commence par une poudre d'oxyde d'aluminium (Al₂O₃) exceptionnellement pure. Pour les applications haute performance telles que les tubes de four et les composants de semi-conducteurs, cette pureté dépasse souvent 99 %.

Cette haute pureté est la source des caractéristiques clés de l'alumine : excellente résistance chimique, isolation électrique élevée et stabilité extrême à la température.

Préparation du corps « Vert »

La poudre brute ne peut pas être façonnée facilement. Elle doit être mélangée avec de l'eau, des liants organiques et des plastifiants.

Ceci crée une masse malléable, semblable à de l'argile (pour l'extrusion) ou une suspension liquide appelée « barbotine » (pour la coulée par barbotine). Cet état non cuit et pliable est connu sous le nom de corps « vert ».

Façonnage du Tube : Méthodes de Fabrication Clés

Le choix de la méthode de mise en forme est une décision d'ingénierie critique basée sur les dimensions souhaitées du tube, sa complexité et les exigences de performance.

Extrusion : Le cheval de bataille des tubes standard

L'extrusion est la méthode la plus courante et la plus rentable pour produire des tubes uniformes et simples.

Le mélange d'alumine plastifié est forcé sous haute pression à travers une filière circulaire. Cela crée un tube long et continu qui est ensuite coupé à la longueur désirée. Elle est idéale pour la production en grand volume de tubes de protection standard, d'isolateurs et de supports de fils de four.

Coulée par Barbotine : Pour les formes complexes ou grandes

La coulée par barbotine est utilisée pour les tubes ayant des formes non standard, des extrémités fermées ou de très grands diamètres qui sont impraticables pour l'extrusion.

Une suspension liquide d'alumine est versée dans un moule en plâtre poreux. Le plâtre absorbe l'eau de la barbotine, provoquant la formation d'une couche solide d'alumine sur la surface intérieure du moule. Une fois l'épaisseur de paroi souhaitée atteinte, l'excès de barbotine est versé.

Pressage Isostatique : Pour une densité et une résistance maximales

Le pressage isostatique produit des tubes en alumine de la plus haute qualité, les plus uniformes et les plus denses. Cette méthode est réservée aux applications les plus exigeantes.

La poudre d'alumine est placée dans un moule flexible en forme de tube, qui est ensuite immergé dans une chambre à fluide. Une pression immense et uniforme est appliquée au fluide, compactant la poudre de toutes les directions. Il en résulte un corps vert exceptionnellement dense avec un minimum de défauts internes.

Du « Vert » au Fini : Le Processus de Cuisson

Après la mise en forme, le tube « vert » est fragile et manque de ses propriétés céramiques finales. L'étape de cuisson, ou de frittage, le transforme en un produit final dur et dense.

L'importance de la combustion du liant

Le tube vert est d'abord chauffé lentement à une température modérée (environ 600°C). Cette étape cruciale brûle soigneusement les liants organiques et les plastifiants sans provoquer de fissures ou de défauts dans le tube.

Frittage à Haute Température

Le tube est ensuite chauffé dans un four à une température extrême, généralement entre 1600°C et 1800°C.

À cette température, les particules d'alumine individuelles fusionnent. Le tube rétrécit considérablement (jusqu'à 20 %) et se densifie, éliminant la porosité et développant sa dureté caractéristique, sa stabilité thermique et sa résistance mécanique.

Usinage de Précision et Finition

Après le frittage, le tube en alumine est extrêmement dur. Si des tolérances dimensionnelles très strictes sont requises, il doit être rectifié à sa taille finale à l'aide d'outils recouverts de diamant.

Comprendre les Compromis

Chaque processus de fabrication implique un équilibre entre le coût, la complexité et la performance finale.

Extrusion : Coût contre Complexité

Un tube extrudé est très rentable pour les formes standard et les volumes élevés. Cependant, cette méthode est limitée aux sections transversales simples et uniformes.

Coulée par Barbotine : Polyvalence contre Tolérance

La coulée par barbotine permet une grande flexibilité de conception, permettant des formes complexes ou de grande taille. Le compromis est souvent un processus plus lent et des tolérances dimensionnelles potentiellement moins précises par rapport à d'autres méthodes.

Pressage Isostatique : Performance contre Coût

Cette méthode produit des tubes avec une densité, une uniformité et une résistance supérieures, ce qui les rend idéaux pour les composants critiques sous vide, de turbine ou structurels. Cette haute performance s'accompagne d'un coût de fabrication nettement plus élevé.

Choisir le Bon Tube pour Votre Application

Comprendre le processus de fabrication vous permet de choisir le tube correct en fonction de vos exigences techniques et budgétaires spécifiques.

- Si votre objectif principal est la rentabilité pour les applications standard (par exemple, tubes de protection de thermocouples, supports de fils de four) : Un tube extrudé offre d'excellentes performances pour le coût le plus bas.

- Si votre objectif principal est une forme complexe ou un tube de grand diamètre (par exemple, revêtements de four personnalisés ou creusets) : Un tube moulé par barbotine offre la flexibilité de conception nécessaire.

- Si votre objectif principal est la performance maximale dans des conditions extrêmes (par exemple, composants de fours sous vide poussé ou traitement de wafers de précision) : Un tube pressé isostatiquement fournira la densité, la pureté et la résistance mécanique les plus élevées requises.

En alignant la méthode de fabrication sur les exigences de votre application, vous assurez des performances et une valeur optimales pour votre projet.

Tableau Récapitulatif :

| Méthode de Fabrication | Idéal Pour | Caractéristiques Clés |

|---|---|---|

| Extrusion | Formes standard, volume élevé, rentabilité | Tubes simples et uniformes ; le plus économique |

| Coulée par Barbotine | Formes complexes/grandes, conceptions personnalisées | Grande polyvalence ; permet les extrémités fermées et les grands diamètres |

| Pressage Isostatique | Performance, densité et résistance maximales | Uniformité et propriétés mécaniques supérieures ; coût le plus élevé |

Besoin d'un tube en alumine haute performance adapté à l'application spécifique de votre laboratoire ? La bonne méthode de fabrication est essentielle pour obtenir la stabilité thermique, la résistance chimique et la résistance mécanique que vos processus exigent. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements et de consommables de laboratoire de précision, y compris des tubes en alumine conçus pour la fiabilité. Laissez nos experts vous aider à choisir le tube parfait pour votre four, vos semi-conducteurs ou votre application de recherche. Contactez-nous dès aujourd'hui pour discuter de vos besoins et obtenir un devis !

Guide Visuel

Produits associés

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Plaque d'alumine Al2O3 résistante à l'usure à haute température pour la céramique fine avancée d'ingénierie

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Poudre d'alumine granulée de haute pureté pour la céramique fine avancée d'ingénierie

- Broche de positionnement en céramique d'alumine avancée (Al₂O₃) à biseau droit pour applications de précision

Les gens demandent aussi

- À quelle température l'argile se fritte-t-elle ? Maîtriser la plage pour des résultats céramiques parfaits

- Quelle est la principale limitation de la zircone ? Naviguer dans le paradoxe de la force et de l'esthétique

- Quel rôle joue un modèle en carbone dans le nanocasting de l'oxyde de magnésium ? Maîtriser la précision des matériaux poreux

- Pourquoi le frittage est-il important dans le traitement des céramiques ? Obtenez des pièces céramiques denses et performantes

- Quelles sont les applications de l'oxyde de zirconium cubique ? Des bijoux aux composants de haute technologie

- Jusqu'à quelle température peut-on chauffer la céramique ? De la poterie à 2700°C avec les matériaux avancés

- Quel est le principal inconvénient des céramiques ? Le défi critique de la fragilité

- Pourquoi l'alumine est-elle couramment choisie comme matériau de revêtement pour les superalliages à base de nickel ? Assurer une haute pureté et stabilité