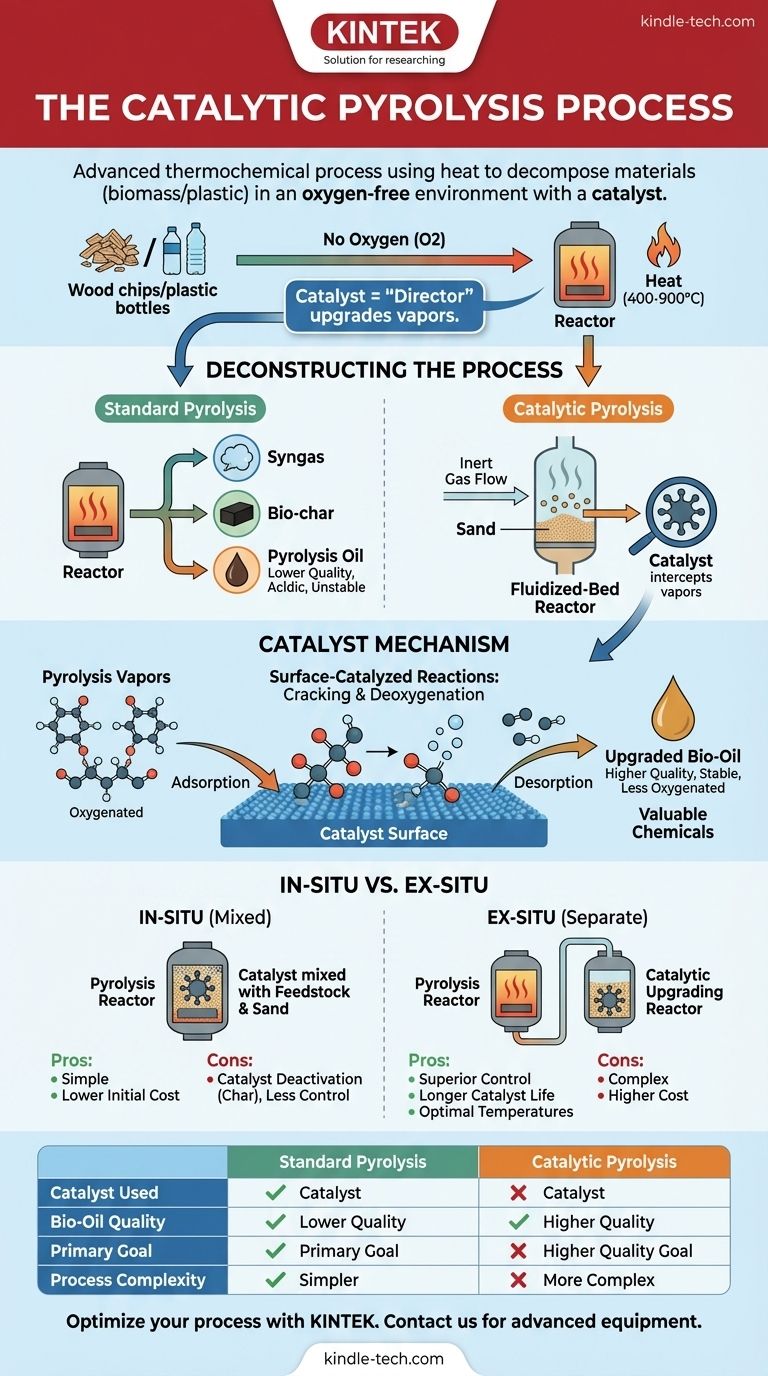

À la base, la pyrolyse catalytique est un processus thermochimique avancé qui utilise la chaleur pour décomposer des matériaux tels que la biomasse ou le plastique dans un environnement exempt d'oxygène, mais avec l'ajout crucial d'un catalyseur. Ce catalyseur valorise activement les vapeurs résultantes au fur et à mesure de leur formation, orientant les réactions chimiques pour produire un carburant liquide de meilleure qualité (bio-huile) et des produits chimiques plus précieux.

Alors que la pyrolyse standard décompose simplement les matériaux par la chaleur, la pyrolyse catalytique introduit un « directeur » chimique — le catalyseur — pour affiner intelligemment les produits bruts en produits plus stables, à haute densité énergétique et plus précieux en une seule étape intégrée.

Déconstruction du processus : De la matière première au produit

Pour comprendre la pyrolyse catalytique, nous devons d'abord comprendre ses fondements et les composants clés qui la différencient d'un processus thermique standard.

Le fondement : La pyrolyse standard

Le processus commence à l'intérieur d'un réacteur de pyrolyse. La matière première, telle que les copeaux de bois ou les déchets plastiques, est chauffée à des températures élevées (typiquement 400–900 °C) dans une atmosphère complètement inerte et exempte d'oxygène.

Cette chaleur intense, sans oxygène permettant la combustion, provoque la décomposition des molécules complexes du matériau. Cette décomposition thermique produit trois produits principaux : le gaz de synthèse (un mélange de gaz combustibles), le biochar (un matériau solide riche en carbone) et l'huile de pyrolyse (un liquide).

L'environnement du réacteur : Le lit fluidisé

De nombreuses usines de pyrolyse modernes utilisent un réacteur à lit fluidisé. Cette conception contient une couche de matériau granulaire, comme du sable, au fond.

Un gaz inerte, généralement de l'azote, est pompé en continu à travers ce lit. Ce flux de gaz empêche l'oxygène d'entrer et de provoquer une combustion indésirable, mais il « fluidise » également les particules de sable, les faisant se comporter comme un liquide en ébullition.

Lorsque la matière première est introduite, ce sable fluidisé l'entoure, permettant un transfert de chaleur extrêmement rapide et uniforme, ce qui est essentiel pour une réaction de pyrolyse efficace.

La différence clé : Introduction du catalyseur

C'est là que la pyrolyse catalytique diverge. Le rôle du catalyseur est d'intercepter le flux de vapeur chaude produit pendant la pyrolyse avant qu'il ne refroidisse et ne se condense.

Ces vapeurs brutes contiennent de nombreuses molécules volumineuses, instables et oxygénées qui rendent le bio-huile standard acide, visqueux et difficile à utiliser comme carburant de remplacement direct. Le catalyseur fournit une surface active qui favorise les réactions chimiques pour résoudre ces problèmes sur place.

Comment le catalyseur fonctionne réellement

Le catalyseur n'est pas un ingrédient passif ; il est le moteur de l'amélioration du produit. Sa fonction est de craquer et d'affiner les vapeurs de pyrolyse au niveau moléculaire.

Le mécanisme moléculaire

Le processus sur la surface du catalyseur est une séquence d'étapes précises. Les vapeurs de pyrolyse chaudes, composées de diverses espèces gazeuses, sont transportées vers le catalyseur.

Premièrement, ces espèces sont adsorbées sur les sites actifs de la surface du catalyseur. Ce contact étroit facilite les réactions catalysées en surface, décomposant principalement les grosses molécules (craquage) et éliminant les atomes d'oxygène (désoxygénation).

Une fois les réactions souhaitées terminées, les nouvelles molécules, plus petites et plus stables, sont désorbées de la surface et s'écoulent hors du réacteur pour être condensées en bio-huile finale et valorisée.

Le résultat : Une bio-huile de meilleure qualité

En favorisant ces réactions, le catalyseur améliore considérablement la qualité du carburant liquide résultant. La bio-huile valorisée est moins acide, chimiquement plus stable et possède une teneur énergétique plus élevée car l'oxygène indésirable a été éliminé.

Comprendre les compromis : In-situ vs Ex-situ

La principale décision stratégique dans la conception d'un processus de pyrolyse catalytique est l'endroit où placer le catalyseur. Ce choix a des implications significatives sur la performance, le coût et la complexité.

La méthode In-situ : Simple mais moins contrôlée

Dans une configuration in-situ (ou « sur place »), les particules de catalyseur sont mélangées directement avec la matière première et le sable dans le lit du réacteur.

C'est la conception la plus simple et souvent la moins chère. Cependant, le catalyseur est directement exposé au biochar et à d'autres contaminants, ce qui entraîne une désactivation rapide. Cela oblige également la pyrolyse et la valorisation catalytique à se produire à la même température, ce qui n'est souvent pas optimal pour les deux.

La méthode Ex-situ : Complexe mais plus précise

Dans une configuration ex-situ (ou « hors place »), le processus est divisé en deux réacteurs distincts. Le premier réacteur effectue la pyrolyse standard, et les vapeurs résultantes sont ensuite acheminées vers un second lit de réacteur séparé contenant uniquement le catalyseur.

Ce système à double lit est plus complexe et plus coûteux, mais il offre un contrôle bien plus grand. Il protège le catalyseur de la contamination par le charbon, prolongeant sa durée de vie. Plus important encore, il permet aux opérateurs de régler la température idéale pour la pyrolyse et une température différente et idéale pour la valorisation catalytique, maximisant ainsi à la fois l'efficacité et la qualité du produit.

Faire le bon choix pour votre objectif

Le choix entre ces deux méthodes est un compromis d'ingénierie classique entre simplicité et précision. Votre décision finale doit être guidée par votre objectif principal.

- Si votre objectif principal est la simplicité du processus et un coût initial plus faible : La méthode in-situ est l'approche la plus directe, intégrant le catalyseur directement dans le réacteur de pyrolyse principal.

- Si votre objectif principal est de maximiser la qualité du produit et la durée de vie du catalyseur : La méthode ex-situ offre un contrôle supérieur et une protection du catalyseur, produisant un meilleur produit final et un fonctionnement à long terme plus efficace.

- Si votre objectif principal est la recherche et l'optimisation des processus : Une configuration ex-situ est inestimable pour sa capacité à affiner indépendamment les étapes de pyrolyse et de valorisation catalytique.

En comprenant ces principes fondamentaux, vous pouvez tirer efficacement parti de la pyrolyse catalytique pour transformer des matières premières de faible valeur en ressources précieuses.

Tableau récapitulatif :

| Aspect | Pyrolyse Standard | Pyrolyse Catalytique |

|---|---|---|

| Catalyseur utilisé | Non | Oui (ex. zéolithes) |

| Qualité de la bio-huile | Inférieure, acide, instable | Supérieure, stable, moins oxygénée |

| Objectif principal | Décomposition de base | Valorisation du carburant et production chimique |

| Complexité du processus | Plus simple | Plus complexe (options in-situ/ex-situ) |

Prêt à optimiser votre processus de pyrolyse avec des catalyseurs et des réacteurs de précision ? KINTEK fournit des équipements de laboratoire avancés et des consommables adaptés à la recherche et au développement en pyrolyse catalytique. Que vous augmentiez l'échelle de la conversion de la biomasse ou que vous affiniez les déchets plastiques, nos solutions garantissent des réactions efficaces et contrôlées pour des rendements supérieurs en bio-huile. Contactez nos experts dès aujourd'hui pour découvrir comment nous pouvons soutenir votre innovation dans le domaine de l'énergie durable !

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production